Il motivo principale per cui alcuni metalli non ferrosi richiedono un forno a vuoto per il trattamento termico è creare un ambiente controllato e privo di ossigeno. Alle alte temperature necessarie per processi come la ricottura o la brasatura, molti metalli—specialmente quelli reattivi come il titanio—si ossidano rapidamente, il che degrada la qualità superficiale e le proprietà meccaniche. Un forno a vuoto rimuove i gas atmosferici, impedendo che si verifichino queste reazioni chimiche distruttive.

Un forno a vuoto non è semplicemente un forno migliore; è uno strumento per il controllo atmosferico assoluto. La sua necessità è dettata dalla reattività chimica del metallo e dalla purezza richiesta del prodotto finale, trasformando il trattamento termico da un processo termico a un'operazione precisa di scienza dei materiali.

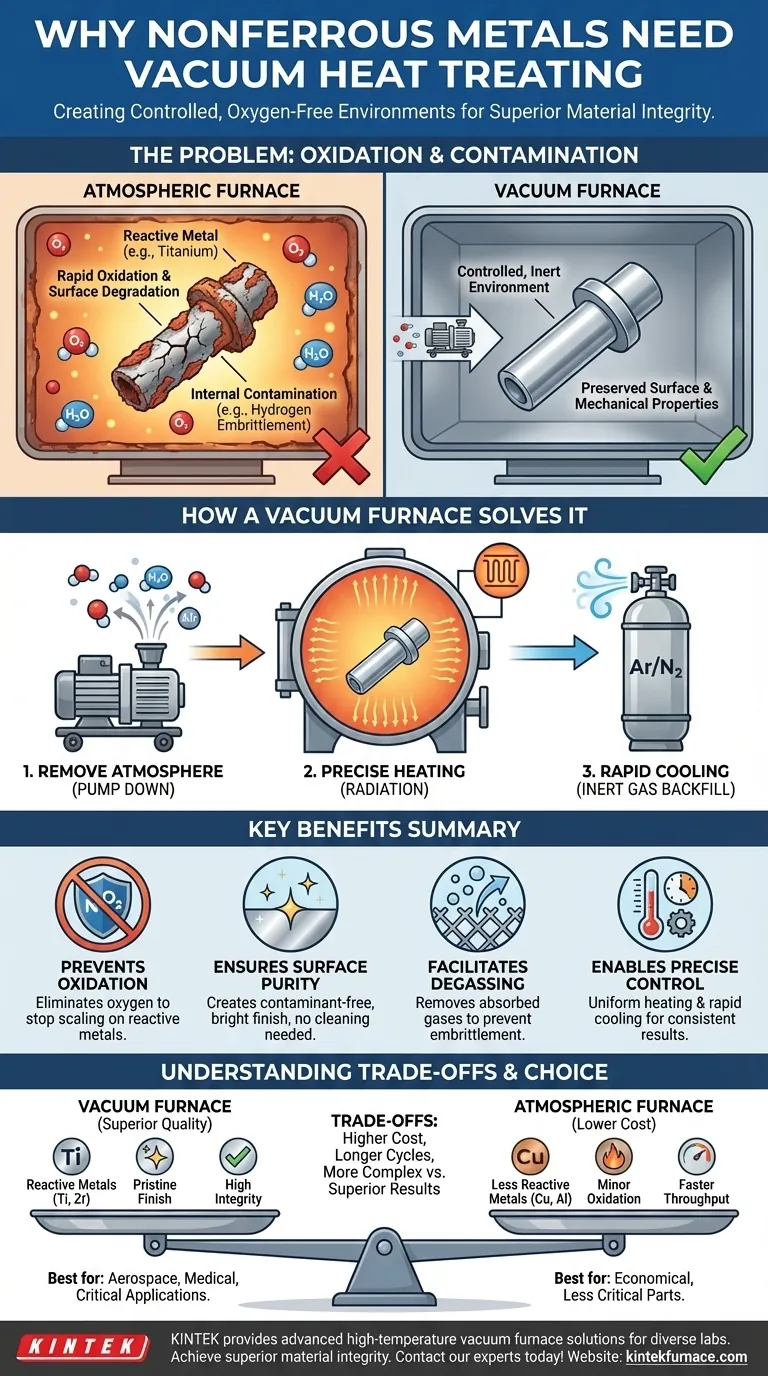

Il Problema Fondamentale: Ossidazione e Contaminazione

Quando si seleziona un metodo di trattamento termico, la considerazione principale è come l'atmosfera del forno interagirà con il metallo a temperature elevate. Per molte leghe non ferrose, questa interazione è la minaccia più grande per la qualità.

Come il Calore Innesca l'Ossidazione

Il calore agisce da catalizzatore per le reazioni chimiche. Quando un metallo viene riscaldato in presenza di ossigeno, inizia un processo di ossidazione, che forma uno strato di ossido metallico sulla superficie.

Questo è lo stesso processo fondamentale che causa la ruggine sul ferro, ma avviene molto più velocemente e aggressivamente alle temperature di trattamento termico.

L'Impatto sull'Integrità del Materiale

Questo strato di ossido non è solo un problema estetico di scolorimento o incrostazione. Può compromettere l'integrità del pezzo, inibire processi successivi come la brasatura o la saldatura e alterare le sue proprietà meccaniche finali.

Inoltre, i gas presenti nell'atmosfera possono diffondersi nel metallo stesso, causando contaminazione interna e creando punti di debolezza. Ciò può portare a problemi come l'infragilimento da idrogeno, dove l'idrogeno assorbito rende il metallo fragile e incline alla rottura.

La Sensibilità dei Metalli Reattivi

Alcuni metalli non ferrosi sono molto più suscettibili all'ossidazione di altri. I metalli reattivi come titanio, zirconio e alcune superleghe di nichel o alluminio hanno un'affinità molto alta per l'ossigeno.

Per questi materiali, anche una minima quantità di ossigeno ad alte temperature può causare danni significativi alla superficie e al sottosuolo. Pertanto, la lavorazione in un forno a atmosfera standard non è un'opzione se si desidera preservare le proprietà previste del materiale.

Come un Forno a Vuoto Risolve il Problema

Un forno a vuoto contrasta direttamente la minaccia della contaminazione atmosferica rimuovendo l'atmosfera stessa. Ciò fornisce un livello di controllo impossibile da raggiungere in un forno convenzionale.

Creazione di un Ambiente Controllato

La funzione principale di un forno a vuoto è aspirare l'aria e gli altri gas da una camera sigillata prima che inizi il riscaldamento. Questo rimuove l'ossigeno, l'umidità e gli altri elementi che reagirebbero con il metallo caldo.

Questo processo assicura che il trattamento termico avvenga in un ambiente chimicamente inerte, prevenendo sia l'ossidazione che la contaminazione.

Garantire la Purezza Superficiale e il Degasaggio

Un vantaggio significativo del vuoto è la sua capacità di purificare la superficie del materiale. L'ambiente a bassa pressione può effettivamente estrarre contaminanti, come oli o gas residui da fasi di produzione precedenti, dal pezzo.

Questo processo, noto come degasaggio, si traduce in una finitura superficiale eccezionalmente pulita, brillante e pura che non richiede pulizia post-processo.

Ottenere un Riscaldamento Uniforme e Rapido

I forni a vuoto offrono un'elevata efficienza termica. In assenza di aria per trasferire calore tramite convezione, il riscaldamento avviene principalmente per irraggiamento. Ciò consente cicli di riscaldamento estremamente uniformi e controllati con precisione.

L'assenza di atmosfera consente anche un raffreddamento rapido, spesso riempiendo la camera con un gas inerte ad alta purezza come argon o azoto, che può essere fatto circolare per raffreddare i pezzi rapidamente e uniformemente senza causare ossidazione.

Comprendere i Compromessi

Sebbene il trattamento termico sotto vuoto offra risultati superiori, non è sempre la scelta necessaria o più pratica. I suoi vantaggi comportano chiari compromessi.

Costi di Attrezzatura e Operativi Più Elevati

I forni a vuoto sono significativamente più complessi e costosi da acquistare, utilizzare e mantenere rispetto ai forni atmosferici convenzionali. La necessità di pompe per vuoto robuste, guarnizioni e sistemi di controllo aumenta il costo.

Tempi di Ciclo Potenzialmente Più Lunghi

Raggiungere un vuoto profondo richiede tempo. La fase di pompaggio aggiunge tempo al ciclo complessivo per ogni lotto, il che può influire sulla produttività rispetto a un forno atmosferico continuo.

Complessità del Processo Aumentata

L'utilizzo di un forno a vuoto richiede un livello tecnico più elevato. Il monitoraggio dei livelli di vuoto, dei tassi di perdita e dei sistemi di riempimento del gas aggiunge complessità al processo di trattamento termico.

Fare la Scelta Giusta per la Tua Applicazione

La decisione di utilizzare un forno a vuoto deve basarsi sul materiale lavorato e sul risultato desiderato per il pezzo finale.

- Se la tua attenzione principale è la lavorazione di metalli altamente reattivi (es. titanio, zirconio, superleghe di nichel): Un forno a vuoto è imprescindibile per prevenire l'ossidazione catastrofica e preservare le proprietà del materiale.

- Se la tua attenzione principale è ottenere una finitura superficiale incontaminata e brillante senza contaminazioni: Un forno a vuoto è la scelta definitiva per applicazioni in aerospaziale, medico o elettronica.

- Se la tua attenzione principale è la brasatura o la giunzione di metalli dissimili: L'ambiente ultra-pulito creato dal vuoto garantisce una resistenza e un'integrità della giunzione superiori.

- Se la tua attenzione principale è il trattamento termico economicamente vantaggioso di metalli meno reattivi (es. alcune leghe di rame o alluminio): Un forno atmosferico può essere sufficiente ed economico se una leggera ossidazione superficiale è accettabile o può essere rimossa.

In definitiva, scegliere un forno a vuoto è un investimento per ottenere la massima integrità del materiale e la migliore qualità superficiale possibile.

Tabella Riassuntiva:

| Considerazione Chiave | Perché è Importante per i Metalli Non Ferrosi |

|---|---|

| Previene l'Ossidazione | Elimina l'ossigeno per arrestare la formazione di scaglie superficiali e il degrado delle proprietà nei metalli reattivi come titanio e zirconio. |

| Garantisce la Purezza Superficiale | Crea un ambiente privo di contaminanti per una finitura brillante e pulita senza necessità di pulizia post-processo. |

| Facilita il Degasaggio | Rimuove i gas assorbiti (es. idrogeno) dal metallo, prevenendo l'infragilimento. |

| Consente un Controllo Preciso | Permette un riscaldamento uniforme e un raffreddamento rapido in atmosfera inerte per risultati coerenti. |

Hai bisogno di trattare termicamente metalli reattivi come il titanio o ottenere una finitura incontaminata e priva di ossido?

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici.

Lascia che ti aiutiamo a ottenere un'integrità del materiale e una qualità superficiale superiori. Contatta i nostri esperti oggi stesso per discutere le tue specifiche sfide di trattamento termico!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase