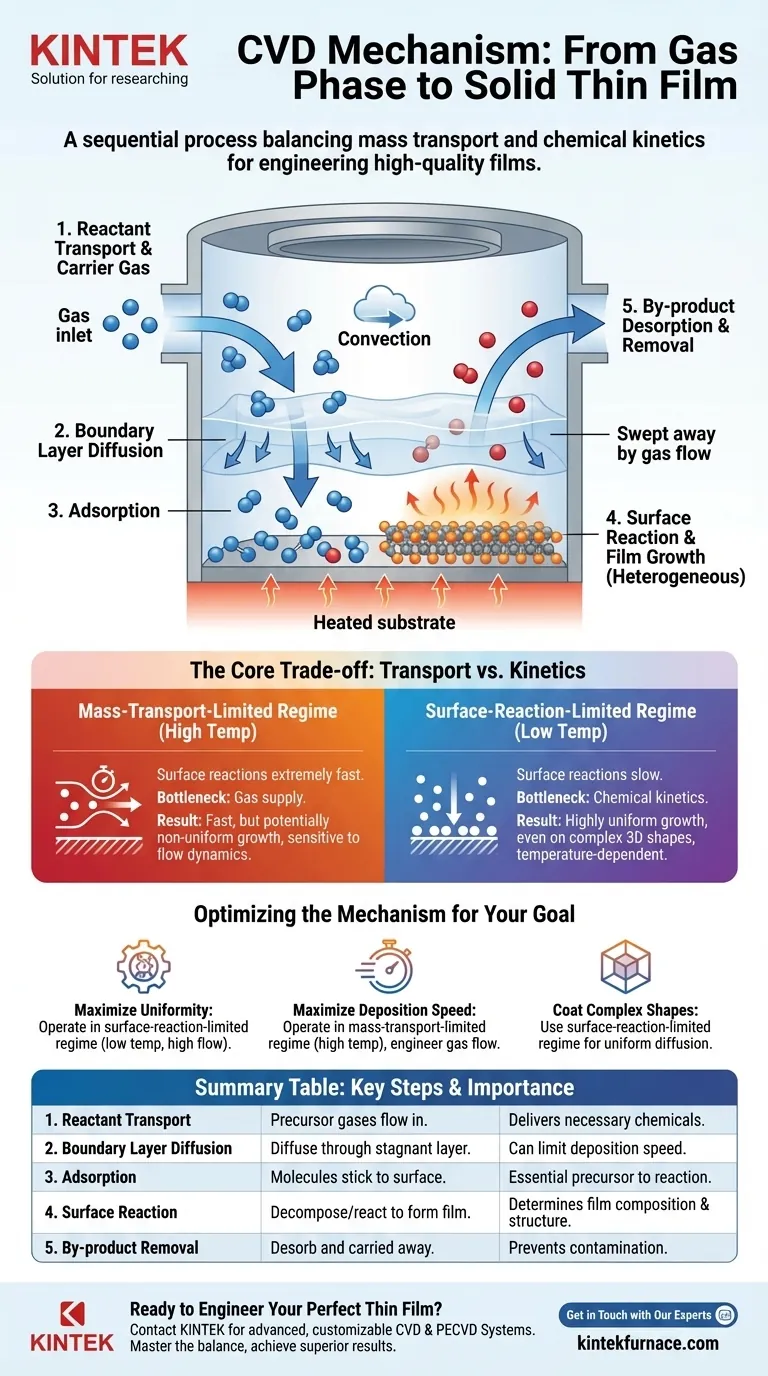

Il meccanismo di una reazione di Deposizione Chimica da Fase Vapore (CVD) è un processo sequenziale in cui precursori chimici volatili in fase gassosa reagiscono per formare un film solido su un substrato riscaldato. Questo comporta il trasporto dei gas reattivi al substrato, una serie di reazioni chimiche sulla o vicino alla superficie, la successiva formazione del film e la rimozione dei sottoprodotti gassosi dalla camera di reazione.

Al suo centro, il meccanismo CVD è una competizione tra due velocità fondamentali: la velocità con cui i gas precursori vengono forniti al substrato (trasporto di massa) e la velocità con cui reagiscono chimicamente sulla superficie (cinetica). Comprendere e controllare questo equilibrio è la chiave per ingegnerizzare film sottili uniformi e di alta qualità.

Decomporre il processo CVD: dal gas al film solido

Per comprendere veramente il meccanismo CVD, dobbiamo scomporlo nei suoi distinti passaggi fisici e chimici. Ogni passaggio presenta un'opportunità di controllo e un potenziale collo di bottiglia per il processo complessivo.

Fase 1: Trasporto dei reagenti nella camera

Il processo inizia introducendo uno o più gas precursori volatili nella camera di reazione.

Un gas vettore (spesso un gas inerte come argon o azoto) viene tipicamente utilizzato per diluire i precursori e trasportarli verso il substrato tramite convezione. Le portate devono essere controllate con precisione per mantenere le concentrazioni chimiche desiderate.

Fase 2: Diffusione attraverso lo strato limite

Mentre il gas scorre sopra il substrato riscaldato, uno "strato limite" stagnante di gas si forma appena sopra la superficie.

Le specie reagenti devono diffondere attraverso questo strato per raggiungere il substrato. Lo spessore di questo strato e la velocità di diffusione sono fattori critici che possono limitare la velocità di deposizione complessiva.

Fase 3: Adsorbimento sul substrato

Una volta che una molecola precursore raggiunge il substrato, deve aderire fisicamente alla superficie, un processo noto come adsorbimento.

La molecola non reagisce immediatamente. Può diffondere sulla superficie, muovendosi finché non trova un sito energeticamente favorevole per legarsi e reagire.

Fase 4: La reazione superficiale e la crescita del film

Questo è il cuore del processo CVD. Attraverso l'energia termica del substrato riscaldato, le molecole precursori adsorbite si decompongono e/o reagiscono tra loro.

Questa reazione superficiale eterogenea rompe i legami chimici, lasciando il materiale solido desiderato, che nuclea e cresce in un film sottile continuo. Il percorso chimico specifico determina la composizione e la microstruttura del film.

Fase 5: Desorbimento e rimozione dei sottoprodotti

Le reazioni chimiche che formano il film solido producono anche sottoprodotti volatili.

Queste molecole di sottoprodotto devono desorbire (staccarsi) dalla superficie, diffondere nuovamente attraverso lo strato limite ed essere spazzate via dal flusso di gas. Una rimozione inefficiente dei sottoprodotti può contaminare il film o inibire un'ulteriore crescita.

Comprendere il compromesso fondamentale: trasporto vs. cinetica

La qualità finale e la velocità di crescita del film sono determinate da quale dei passaggi precedenti è il più lento, o "limitante la velocità". Questo rientra tipicamente in uno dei due regimi.

Regime limitato dal trasporto di massa

In questo regime, tipicamente a temperature più elevate, le reazioni superficiali sono estremamente veloci. Il collo di bottiglia è la fornitura di reagenti freschi alla superficie.

La velocità di crescita diventa altamente sensibile alla dinamica del flusso di gas, alla pressione della camera e alla geometria del reattore. Questo può portare a rivestimenti non uniformi, poiché le aree con un flusso di gas più diretto crescono più velocemente.

Regime limitato dalla reazione superficiale

A temperature più basse, le reazioni superficiali sono molto più lente della velocità con cui arrivano i precursori. Il collo di bottiglia è la cinetica chimica stessa.

Poiché c'è un'ampia fornitura di reagenti ovunque sulla superficie, la deposizione tende ad essere altamente uniforme, anche su forme 3D complesse. La velocità di crescita in questo regime dipende fortemente dalla temperatura.

Ottimizzare il meccanismo per il tuo obiettivo

I parametri ideali del processo CVD dipendono interamente dal risultato desiderato per il tuo film. Controllando temperatura, pressione e flusso di gas, stai manipolando direttamente l'equilibrio tra trasporto di massa e cinetica di reazione.

- Se il tuo obiettivo principale è l'uniformità del film: Opera nel regime limitato dalla reazione superficiale (temperatura più bassa, flusso di precursore più elevato) per garantire che la velocità di crescita sia costante su tutto il substrato.

- Se il tuo obiettivo principale è la massima velocità di deposizione: Opera nel regime limitato dal trasporto di massa (temperatura più elevata) ma preparati a ingegnerizzare il flusso di gas per mitigare la potenziale non uniformità.

- Se il tuo obiettivo principale è rivestire geometrie complesse: Utilizza il regime limitato dalla reazione superficiale, poiché garantisce che i reagenti abbiano il tempo di diffondere e rivestire uniformemente le caratteristiche intricate.

Padroneggiare il meccanismo CVD significa andare oltre una semplice ricetta e imparare a regolare i passaggi fondamentali del processo per raggiungere i tuoi obiettivi specifici di materiale.

Tabella riassuntiva:

| Fase del meccanismo CVD | Processo chiave | Importanza |

|---|---|---|

| 1. Trasporto dei reagenti | I gas precursori fluiscono nella camera. | Fornisce i prodotti chimici necessari al substrato. |

| 2. Diffusione dello strato limite | I reagenti diffondono attraverso lo strato di gas stagnante. | Può essere una fase limitante la velocità per la velocità di deposizione. |

| 3. Adsorbimento | Le molecole aderiscono alla superficie del substrato. | Precursore essenziale della reazione chimica principale. |

| 4. Reazione superficiale | I precursori si decompongono/reagiscono per formare il film solido. | Fase centrale che determina la composizione e la struttura del film. |

| 5. Rimozione dei sottoprodotti | I sottoprodotti volatili desorbono e vengono portati via. | Previene la contaminazione e consente una crescita continua. |

Pronto a ingegnerizzare il tuo film sottile perfetto?

Comprendere il delicato equilibrio tra trasporto di gas e cinetica superficiale è fondamentale per ottimizzare qualsiasi processo CVD. In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per trasformare questa comprensione in risultati.

Che il tuo obiettivo sia l'uniformità estrema, elevate velocità di deposizione o il rivestimento di strutture 3D complesse, i nostri avanzati sistemi CVD e PECVD sono progettati con una profonda capacità di personalizzazione per soddisfare con precisione le tue esigenze sperimentali uniche.

Contattaci oggi per discutere come possiamo aiutarti a padroneggiare il tuo meccanismo CVD e ottenere film sottili superiori.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione