In breve, la Deposizione Chimica da Fase Vapore Potenziata al Plasma (PECVD) è un processo di produzione fondamentale utilizzato per depositare film sottili ad alte prestazioni su vari materiali. Le sue applicazioni sono diffuse, servendo come fase critica nella produzione di semiconduttori, celle solari, LED, componenti ottici e rivestimenti protettivi per dispositivi medici ed elettronici.

Il valore centrale della PECVD è la sua capacità di creare film di alta qualità e durevoli a temperature significativamente più basse rispetto ai metodi tradizionali. Questo uso del plasma è ciò che lo rende indispensabile per la produzione di elettronica moderna e altri componenti sensibili e ad alte prestazioni che sarebbero danneggiati da un calore eccessivo.

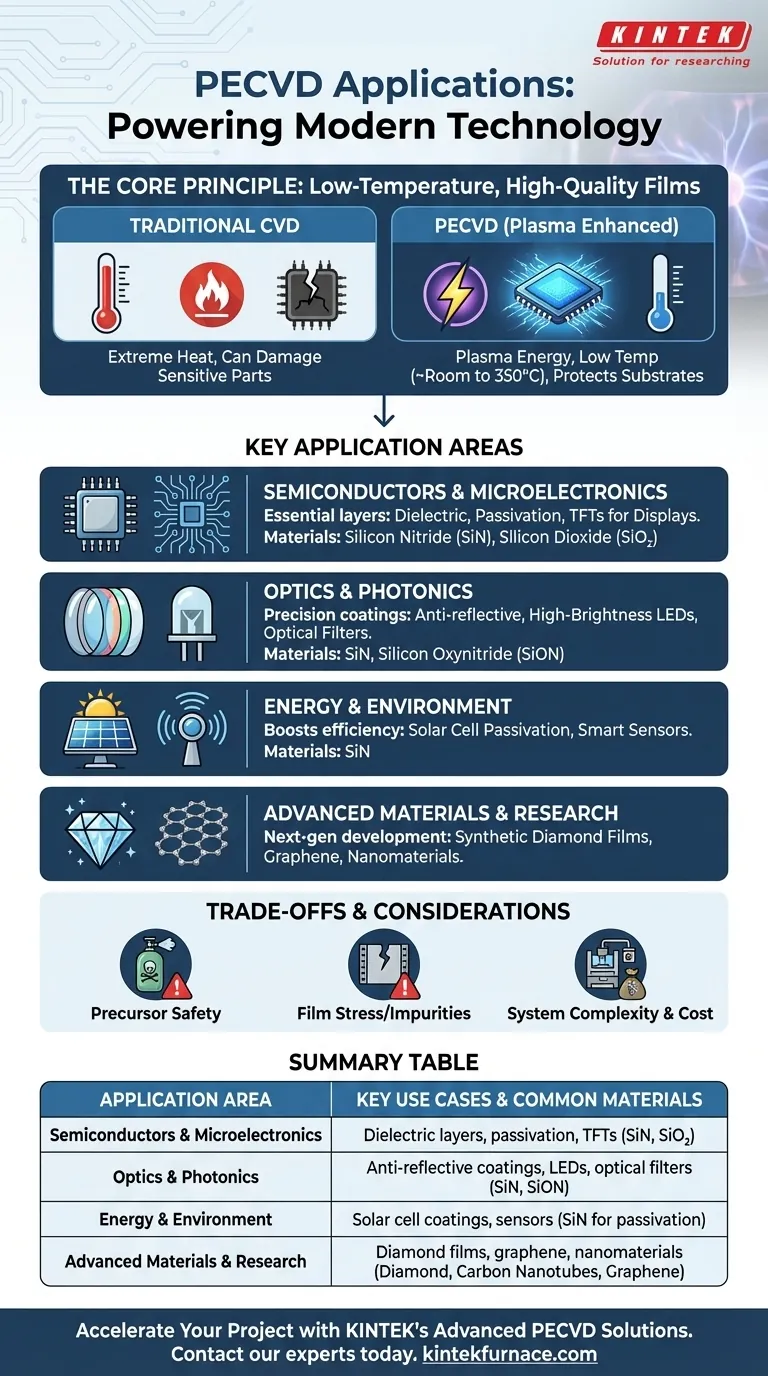

Perché la PECVD è una tecnologia di riferimento

Il principio fondamentale: una soluzione a bassa temperatura

La Deposizione Chimica da Fase Vapore (CVD) tradizionale richiede temperature molto elevate per innescare le reazioni chimiche che formano un film. Questo calore intenso può facilmente danneggiare o distruggere componenti sensibili, come circuiti integrati o polimeri.

La PECVD risolve questo problema utilizzando un campo elettrico per generare plasma, uno stato energizzato di gas. Questo plasma fornisce l'energia necessaria per le reazioni chimiche, consentendo la deposizione a temperature molto più basse, spesso dalla temperatura ambiente a circa 350°C.

Il risultato: film funzionali di alta qualità

Questo processo controllato a bassa temperatura produce film densi, uniformi e che aderiscono fortemente al substrato. Questi film sono progettati per svolgere funzioni specifiche, come l'isolamento elettrico, la resistenza alla corrosione o la modifica delle proprietà ottiche.

Principali aree di applicazione in dettaglio

Fabbricazione di semiconduttori e microelettronica

Questa è l'applicazione più comune e critica della PECVD. Viene utilizzata per creare strati essenziali all'interno di microchip e altri dispositivi elettronici.

I film chiave includono strati dielettrici per isolare i percorsi conduttivi, strati di passivazione per proteggere la superficie del chip da contaminazione e umidità, e strati funzionali nei Transistor a Film Sottile (TFT) utilizzati nei display moderni. Il nitruro di silicio (SiN) è un film particolarmente comune per questi scopi.

Ottica e Fotonica

La PECVD fornisce il controllo preciso necessario per costruire complesse strutture ottiche strato per strato. Ciò consente la produzione di componenti ad alte prestazioni per le comunicazioni e i display.

Le applicazioni includono la creazione di rivestimenti antiriflesso sulle lenti, la fabbricazione di LED ad alta luminosità e la produzione di filtri specializzati per le comunicazioni in fibra ottica e le tecnologie di visualizzazione.

Tecnologia energetica e ambientale

La tecnologia è vitale per l'energia rinnovabile e le infrastrutture intelligenti. Nella produzione di celle solari, la PECVD viene utilizzata per depositare strati antiriflesso e di passivazione che aumentano significativamente l'efficienza di conversione della luce solare in elettricità.

Viene anche utilizzata per creare i film sensibili nei sensori per sistemi HVAC, contatori intelligenti per servizi pubblici nelle città e biosensori.

Materiali avanzati e ricerca

La PECVD è uno strumento versatile per lo sviluppo di materiali di nuova generazione. Sistemi specializzati, come la CVD al plasma a microonde, vengono utilizzati per far crescere film di diamante sintetico ad alta purezza per l'uso in ottica, elettronica e utensili durevoli.

Il processo è anche impiegato nella sintesi di grafene, nanotubi di carbonio e altri nanomateriali con proprietà elettroniche e meccaniche uniche.

Comprendere i compromessi e le limitazioni

Sebbene potente, la PECVD non è una soluzione universale. Comprendere le sue limitazioni è fondamentale per utilizzarla in modo efficace.

Chimica dei precursori e sicurezza

I gas precursori utilizzati nella PECVD possono essere corrosivi, infiammabili o tossici. La gestione di questi materiali richiede un investimento significativo in protocolli di sicurezza degli impianti, sistemi di gestione dei gas e abbattimento.

Impurezze e stress del film

L'ambiente del plasma può incorporare elementi come l'idrogeno nel film depositato, il che a volte può influenzarne le proprietà elettriche o meccaniche. Inoltre, i film depositati possono avere uno stress interno, che deve essere gestito per prevenire crepe o delaminazione, specialmente in strati spessi.

Complessità e costo del sistema

I sistemi PECVD sono complessi strumenti ad alto vuoto che richiedono un investimento di capitale significativo e competenza per essere operati e mantenuti. Il costo e la complessità li rendono più adatti per applicazioni di alto valore in cui la qualità del film è fondamentale.

Fare la scelta giusta per il tuo obiettivo

Decidere se la PECVD è appropriata dipende interamente dai tuoi obiettivi tecnici e commerciali.

- Se il tuo obiettivo principale è la produzione di massa di dispositivi elettronici robusti: la PECVD è lo standard industriale per la deposizione di film isolanti e protettivi affidabili senza danneggiare i circuiti integrati sottostanti.

- Se il tuo obiettivo principale è l'ottica avanzata o i display: utilizza la PECVD per la sua precisione ineguagliabile nella deposizione di rivestimenti multistrato con indici di rifrazione specifici e proprietà antiriflesso.

- Se il tuo obiettivo principale è la creazione di rivestimenti protettivi durevoli: la PECVD eccelle nella creazione di strati barriera densi e privi di fori per dispositivi medici, sensori e componenti esposti ad ambienti difficili.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo di nuovi materiali: la PECVD offre una piattaforma altamente controllabile per sperimentare e sintetizzare materiali ad alte prestazioni come diamante, grafene e leghe personalizzate.

In definitiva, la PECVD è una tecnologia abilitante che traduce le scoperte della scienza dei materiali in prodotti funzionali e affidabili che alimentano il nostro mondo moderno.

Tabella riassuntiva:

| Area di applicazione | Casi d'uso chiave | Materiali comuni depositati |

|---|---|---|

| Semiconduttori e Microelettronica | Strati dielettrici, passivazione, TFT | Nitruro di Silicio (SiN), Diossido di Silicio (SiO₂) |

| Ottica e Fotonica | Rivestimenti antiriflesso, LED, filtri ottici | Nitruro di Silicio (SiN), Ossinitruro di Silicio (SiON) |

| Energia e Ambiente | Rivestimenti per celle solari, sensori | Nitruro di Silicio (SiN) per passivazione |

| Materiali avanzati e Ricerca | Film di diamante, grafene, nanomateriali | Diamante, Nanotubi di Carbonio, Grafene |

Pronto a integrare la tecnologia PECVD nella tua produzione o ricerca?

In KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni PECVD avanzate su misura per le tue esigenze specifiche. Sia che tu stia sviluppando semiconduttori di nuova generazione, celle solari ad alta efficienza o rivestimenti ottici durevoli, le nostre profonde capacità di personalizzazione assicurano che le tue esigenze sperimentali e di produzione uniche siano soddisfatte con precisione.

Contatta i nostri esperti oggi per discutere come i nostri sistemi PECVD possono accelerare il successo del tuo progetto.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

Domande frequenti

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico