Nella moderna microfabbricazione, la deposizione chimica da fase vapore assistita da plasma (PECVD) di biossido di silicio ($\text{SiO}_2$) è un processo fondamentale utilizzato per creare film sottili di alta qualità. Questi film svolgono funzioni critiche, agendo principalmente come isolanti elettrici nei semiconduttori, come strati di passivazione protettivi contro i danni ambientali e come rivestimenti trasparenti per dispositivi ottici e fotonici.

Il valore centrale dell'utilizzo della PECVD per depositare biossido di silicio è la sua capacità di produrre film isolanti uniformi, densi e conformi a basse temperature. Questa capacità a bassa temperatura è essenziale per fabbricare dispositivi complessi e multistrato dove il calore elevato danneggerebbe i componenti precedentemente fabbricati.

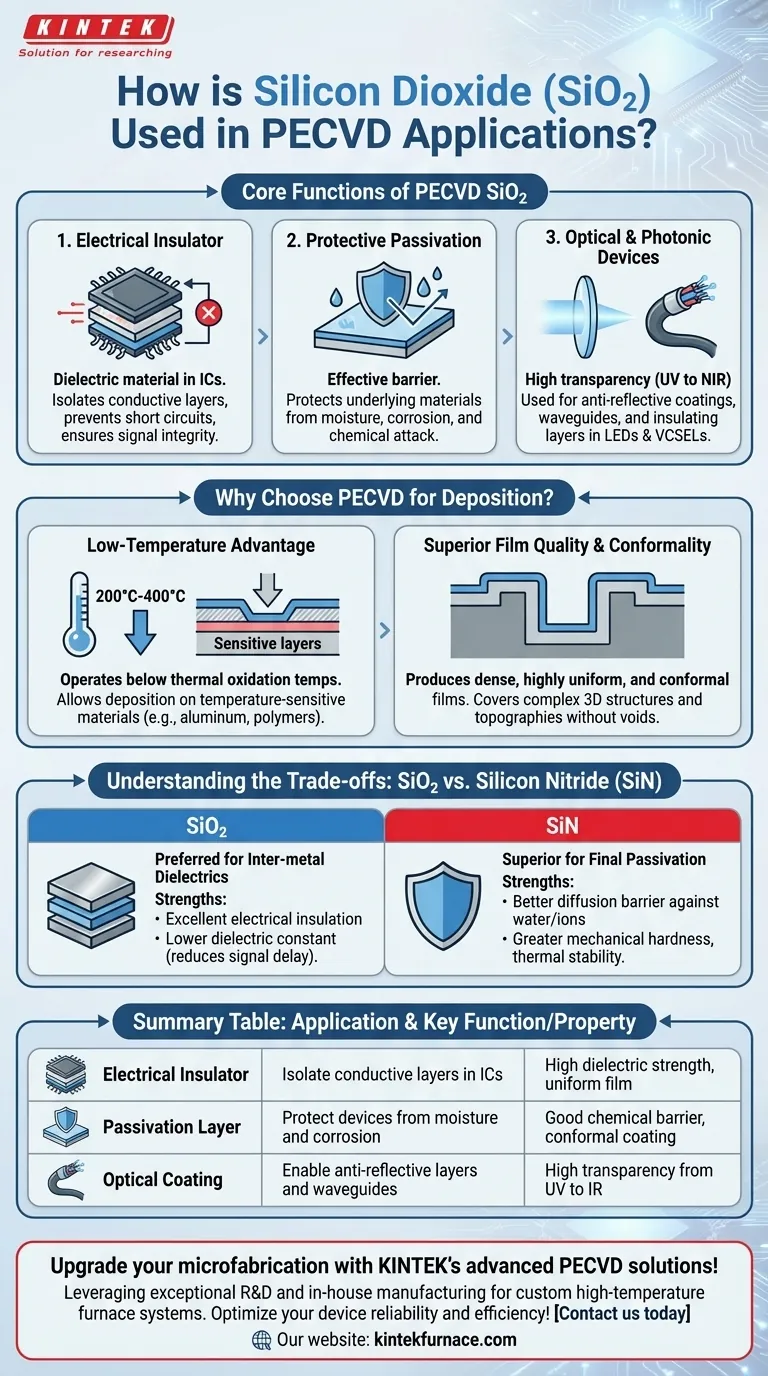

Le Funzioni Principali della $\text{SiO}_2$ PECVD

Il biossido di silicio depositato tramite PECVD è apprezzato per la sua specifica combinazione di proprietà elettriche, chimiche e ottiche. Queste proprietà lo rendono uno strumento versatile per ingegneri di dispositivi e ricercatori.

Come Isolante Elettrico di Alta Qualità

L'applicazione più comune della $\text{SiO}_2$ PECVD è come materiale dielettrico nei circuiti integrati. Viene utilizzata per isolare elettricamente gli strati conduttivi, come gli interconnessioni metalliche che cablano un chip.

Questo isolamento previene i cortocircuiti e assicura che i segnali viaggino lungo i percorsi previsti. La qualità e l'uniformità del film PECVD sono fondamentali per l'affidabilità e le prestazioni del dispositivo.

Come Strato di Passivazione Protettivo

I film di $\text{SiO}_2$ PECVD formano una barriera efficace che passiva la superficie di un dispositivo. Questo protegge i materiali sensibili sottostanti da umidità, attacco chimico e altre forme di corrosione.

Sebbene non sia una barriera all'umidità robusta quanto il nitruro di silicio, fornisce una protezione essenziale durante le fasi intermedie di fabbricazione e in ambienti meno esigenti.

Per Dispositivi Ottici e Fotonici

Grazie alla sua eccellente trasparenza su un ampio spettro di luce (dall'UV al vicino infrarosso), la $\text{SiO}_2$ è un materiale chiave in ottica e fotonica.

Viene utilizzata per creare rivestimenti antiriflesso, guide d'onda ottiche e strati isolanti in dispositivi come LED ad alta luminosità e laser a emissione superficiale a cavità verticale (VCSEL).

Perché Scegliere la PECVD per la Deposizione?

La scelta del metodo di deposizione è importante quanto la scelta del materiale. La PECVD offre vantaggi distinti rispetto ad altri metodi, come l'ossidazione termica, specialmente per strutture di dispositivi complesse.

Il Vantaggio della Bassa Temperatura

Il beneficio distintivo della PECVD è la sua bassa temperatura operativa, tipicamente tra $200^{\circ}\text{C}$ e $400^{\circ}\text{C}$. Questo è significativamente inferiore alle temperature richieste per l'ossidazione termica o altri processi CVD.

Ciò consente di depositare $\text{SiO}_2$ sopra materiali sensibili alla temperatura, come interconnessioni in alluminio o strati polimerici, senza causare danni o diffusione.

Qualità del Film Superiore e Conformità

La PECVD produce film densi, altamente uniformi su tutto il wafer e conformi. La conformità significa che il film ricopre uniformemente i gradini e le trincee della topografia superficiale di un dispositivo.

Questa capacità di coprire strutture 3D complesse senza creare vuoti o punti deboli è cruciale per costruire dispositivi semiconduttori e MEMS ad alta densità e affidabili.

Comprendere i Compromessi: $\text{SiO}_2$ vs. Nitruro di Silicio

In molte applicazioni, la scelta non è solo se utilizzare la PECVD, ma quale materiale dielettrico depositare. L'alternativa più comune alla $\text{SiO}_2$ è il nitruro di silicio ($\text{SiN}$).

Quando Usare il Biossido di Silicio ($\text{SiO}_2$)

La $\text{SiO}_2$ è la scelta preferita per i dielettrici intermetallici—gli strati isolanti tra i livelli di cablaggio all'interno di un chip. I suoi punti di forza principali sono l'eccellente isolamento elettrico e una costante dielettrica inferiore rispetto al $\text{SiN}$, che aiuta a ridurre il ritardo del segnale.

Quando Usare il Nitruro di Silicio ($\text{SiN}$)

Il $\text{SiN}$ PECVD è superiore come strato di passivazione finale per l'incapsulamento. È una barriera di diffusione significativamente migliore contro l'acqua e gli ioni mobili come il sodio, offrendo una protezione robusta dall'ambiente.

Inoltre, il $\text{SiN}$ possiede maggiore durezza meccanica e stabilità termica, rendendolo ideale per creare rivestimenti protettivi durevoli su dispositivi biomedici e MEMS.

Fare la Scelta Giusta per il Tuo Obiettivo

Selezionare il film dielettrico corretto è una questione di abbinare le proprietà del materiale al requisito funzionale primario dello strato.

- Se il tuo obiettivo principale è l'isolamento elettrico tra strati metallici: Usa $\text{SiO}_2$ PECVD per le sue proprietà dielettriche superiori e la compatibilità con i processi standard di microfabbricazione.

- Se il tuo obiettivo principale è l'incapsulamento finale del dispositivo e la protezione dall'umidità: Usa $\text{SiN}$ PECVD per le sue eccezionali prestazioni come barriera di diffusione e la sua robustezza meccanica.

- Se il tuo obiettivo principale è un semplice rivestimento ottico o una passivazione intermedia: La $\text{SiO}_2$ PECVD è spesso una scelta economicamente vantaggiosa e funzionalmente eccellente.

In definitiva, comprendere i vantaggi distinti di ciascun materiale ti consente di costruire dispositivi più affidabili e ad alte prestazioni.

Tabella Riassuntiva:

| Applicazione | Funzione Chiave | Proprietà Chiave |

|---|---|---|

| Isolante Elettrico | Isolare gli strati conduttivi nei circuiti integrati | Elevata rigidità dielettrica, film uniforme |

| Strato di Passivazione | Proteggere i dispositivi da umidità e corrosione | Buona barriera chimica, rivestimento conforme |

| Rivestimento Ottico | Abilitare strati antiriflesso e guide d'onda | Elevata trasparenza da UV a IR |

Migliora la tua microfabbricazione con le soluzioni PECVD avanzate di KINTEK! Sfruttando la R&S eccezionale e la produzione interna, forniamo a diversi laboratori sistemi a forno ad alta temperatura, inclusi sistemi CVD/PECVD, su misura per le tue esigenze uniche. La nostra profonda capacità di personalizzazione garantisce una precisa deposizione di film di $\text{SiO}_2$ e $\text{SiN}$ per un isolamento elettrico, una passivazione e prestazioni ottiche superiori. Contattaci oggi stesso per discutere come la nostra esperienza può ottimizzare l'affidabilità e l'efficienza dei tuoi dispositivi!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse