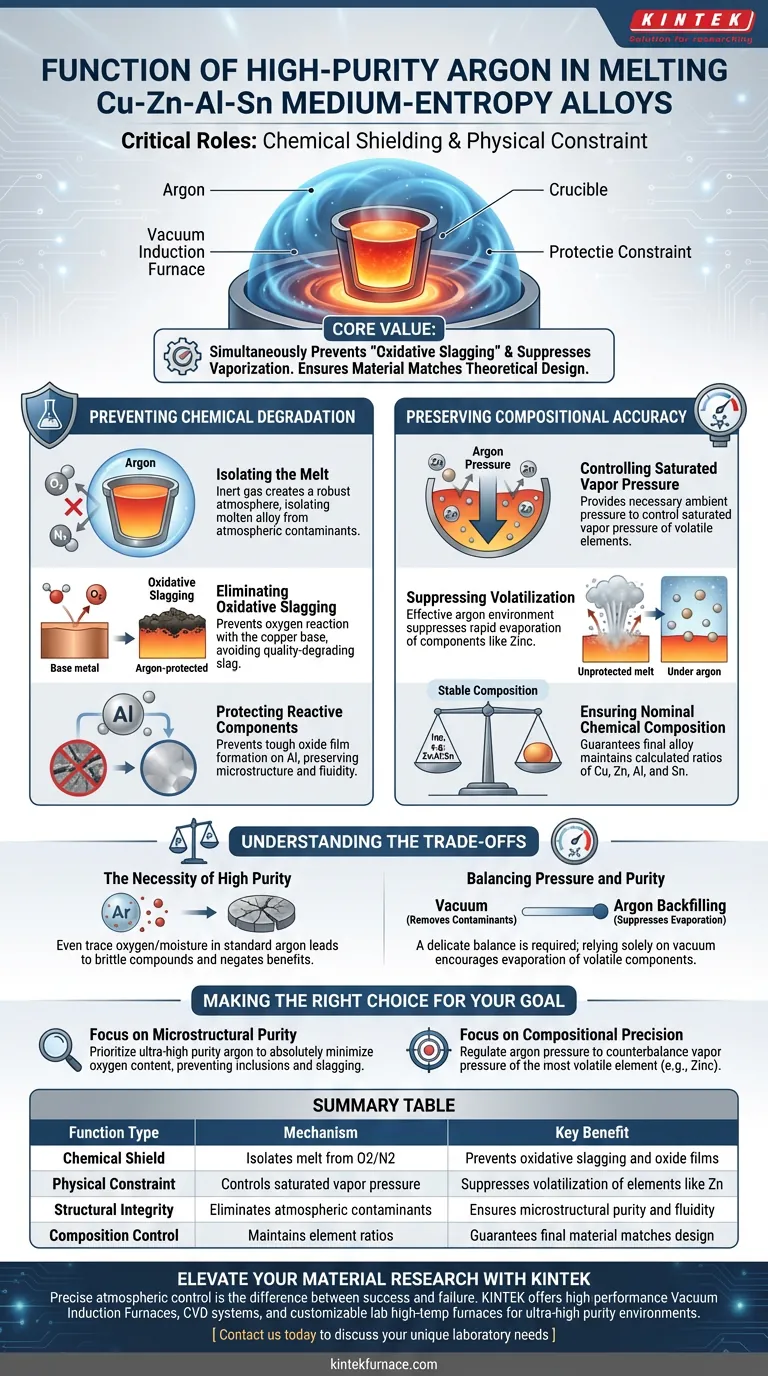

Nella fabbricazione di leghe a media entropia Cu-Zn-Al-Sn, l'argon ad alta purezza svolge due funzioni critiche: agisce come uno scudo chimico contro l'ossidazione e un vincolo fisico contro l'evaporazione degli elementi. Stabilendo un ambiente inerte all'interno del forno a induzione sotto vuoto, l'argon garantisce che la lega finale mantenga sia la sua purezza strutturale prevista sia la sua precisa formulazione chimica.

Il valore fondamentale di un ambiente di argon ad alta purezza risiede nella sua capacità di prevenire simultaneamente la "scoria ossidativa" della base di rame e di sopprimere la vaporizzazione dei componenti volatili della lega, garantendo che il materiale effettivo corrisponda al progetto teorico.

Prevenire il Degrado Chimico

Isolare il Fuso

Il ruolo principale dell'argon ad alta purezza è creare un'atmosfera protettiva robusta. Questo gas inerte isola efficacemente la lega fusa dai contaminanti atmosferici, in particolare ossigeno e azoto.

Eliminare la Scoria Ossidativa

Senza questo isolamento, la lega a base di rame è suscettibile alla "scoria ossidativa". Questo processo si verifica quando l'ossigeno reagisce con il fuso, creando scorie che degradano la qualità del materiale.

Proteggere i Componenti Reattivi

Mentre la base di rame richiede protezione, il componente di alluminio (Al) è particolarmente sensibile. L'argon previene la formazione di tenaci film di ossido che possono compromettere la microstruttura e la fluidità della lega.

Preservare l'Accuratezza Composizionale

Controllare la Pressione di Vapore Saturo

Oltre alla protezione chimica, l'argon svolge un ruolo fisico vitale per quanto riguarda i componenti volatili della lega (come lo Zinco). Il gas fornisce la pressione ambientale necessaria per controllare la pressione di vapore saturo di questi elementi.

Sopprimere la Volatilizzazione

La fusione ad alta temperatura può causare la rapida evaporazione degli elementi volatili se non controllata. L'ambiente di argon sopprime efficacemente questa volatilizzazione, mantenendo questi elementi all'interno del fuso anziché consentire loro di fuoriuscire nella camera del forno.

Garantire la Composizione Chimica Nominale

Gestendo la pressione di vapore, l'ambiente di argon garantisce che la lega finale mantenga la sua "composizione chimica nominale". Ciò assicura che i rapporti di Cu, Zn, Al e Sn rimangano esattamente come calcolati nel progetto della lega.

Comprendere i Compromessi

La Necessità di Alta Purezza

L'argon industriale standard è spesso insufficiente per le leghe a media entropia. Anche tracce di ossigeno o umidità nell'alimentazione del gas possono portare alla formazione di composti fragili o ossidi superficiali, annullando i benefici dell'atmosfera protettiva.

Bilanciare Pressione e Purezza

Esiste un delicato equilibrio tra i livelli di vuoto e il riempimento di argon. Mentre il vuoto rimuove i contaminanti iniziali, fare affidamento esclusivamente sul vuoto incoraggerebbe la rapida evaporazione di componenti volatili come lo Zinco; pertanto, l'introduzione di argon non è opzionale ma un requisito per la stabilità composizionale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare il tuo processo di fusione per leghe Cu-Zn-Al-Sn, considera i seguenti obiettivi specifici:

- Se il tuo obiettivo principale è la Purezza Microstrutturale: Dai priorità al grado di purezza della tua fonte di argon per minimizzare assolutamente il contenuto di ossigeno, prevenendo inclusioni di ossido e scorie.

- Se il tuo obiettivo principale è la Precisione Composizionale: Concentrati sulla regolazione della pressione di argon all'interno del forno per controbilanciare specificamente la pressione di vapore dell'elemento più volatile (tipicamente lo Zinco) nel tuo mix.

Il successo nella fusione di leghe a media entropia risiede nel trattare l'atmosfera come uno strumento di processo attivo, non solo come uno scudo passivo.

Tabella Riassuntiva:

| Tipo di Funzione | Meccanismo | Beneficio Chiave |

|---|---|---|

| Scudo Chimico | Isola il fuso da ossigeno/azoto | Previene la scoria ossidativa e la formazione di film di ossido |

| Vincolo Fisico | Controlla la pressione di vapore saturo | Sopprime la volatilizzazione di elementi come lo Zinco (Zn) |

| Integrità Strutturale | Elimina i contaminanti atmosferici | Garantisce la purezza microstrutturale e la fluidità della lega |

| Controllo Composizionale | Mantiene i rapporti tra gli elementi | Garantisce che il materiale finale corrisponda al progetto chimico nominale |

Eleva la Tua Ricerca sui Materiali con KINTEK

Il controllo preciso dell'atmosfera fa la differenza tra una fusione riuscita e una lega fallita. Supportati da ricerca e sviluppo e produzione esperti, KINTEK offre forni a induzione sotto vuoto, sistemi CVD e forni da laboratorio ad alta temperatura personalizzabili ad alte prestazioni, progettati per mantenere gli ambienti ad altissima purezza richiesti dalla tua ricerca.

Sia che tu stia lavorando con complesse leghe a media entropia o con metalli reattivi sensibili, i nostri sistemi forniscono la regolazione della pressione e la purezza del gas necessarie per risultati impeccabili. Contattaci oggi stesso per discutere delle tue esigenze di laboratorio uniche e scopri come le nostre soluzioni termiche su misura possono migliorare la precisione della tua produzione.

Guida Visiva

Riferimenti

- Spyridon Chaskis, Spyros Papaefthymiou. Compositional Design and Thermal Processing of a Novel Lead-Free Cu–Zn–Al–Sn Medium Entropy Brass Alloy. DOI: 10.3390/met14060620

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono le caratteristiche principali di un forno a induzione a media frequenza? Sblocca una lavorazione dei metalli più veloce e pulita

- Cos'è un forno di fusione sottovuoto e qual è il suo scopo principale? Ottieni la purezza nella fusione di metalli ad alte prestazioni

- Qual è l'uso principale dei forni a induzione nell'industria manifatturiera? Ottenere una fusione rapida e pulita dei metalli

- Perché la rifusione sotto vuoto multipla è necessaria per Ti-33Mo-0.2C? Risolvere le sfide della segregazione ad alto contenuto di molibdeno

- Come funziona un forno a induzione sottovuoto? Ottenere purezza e prestazioni metalliche superiori

- Quali sono i componenti chiave di un forno a fusione a induzione sotto vuoto (VIM)? Padronanza della lavorazione dei metalli ad alta purezza

- Qual è il ruolo di un alimentatore a riscaldamento con transistor IGBT nei processi di evaporazione per riscaldamento a induzione della polvere di magnesio? Controllo di precisione per una qualità superiore della polvere

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5