La rifusione sotto vuoto multipla è un processo obbligatorio per leghe ad alto contenuto di molibdeno come Ti-33Mo-0.2C, principalmente per prevenire una grave segregazione compositiva. Poiché il titanio e il molibdeno possiedono punti di fusione e densità drasticamente diversi, un singolo ciclo di fusione non riesce a mescolarli adeguatamente. La rifusione ripetuta è l'unico metodo affidabile per forzare queste disparità in un lingotto omogeneo e chimicamente uniforme.

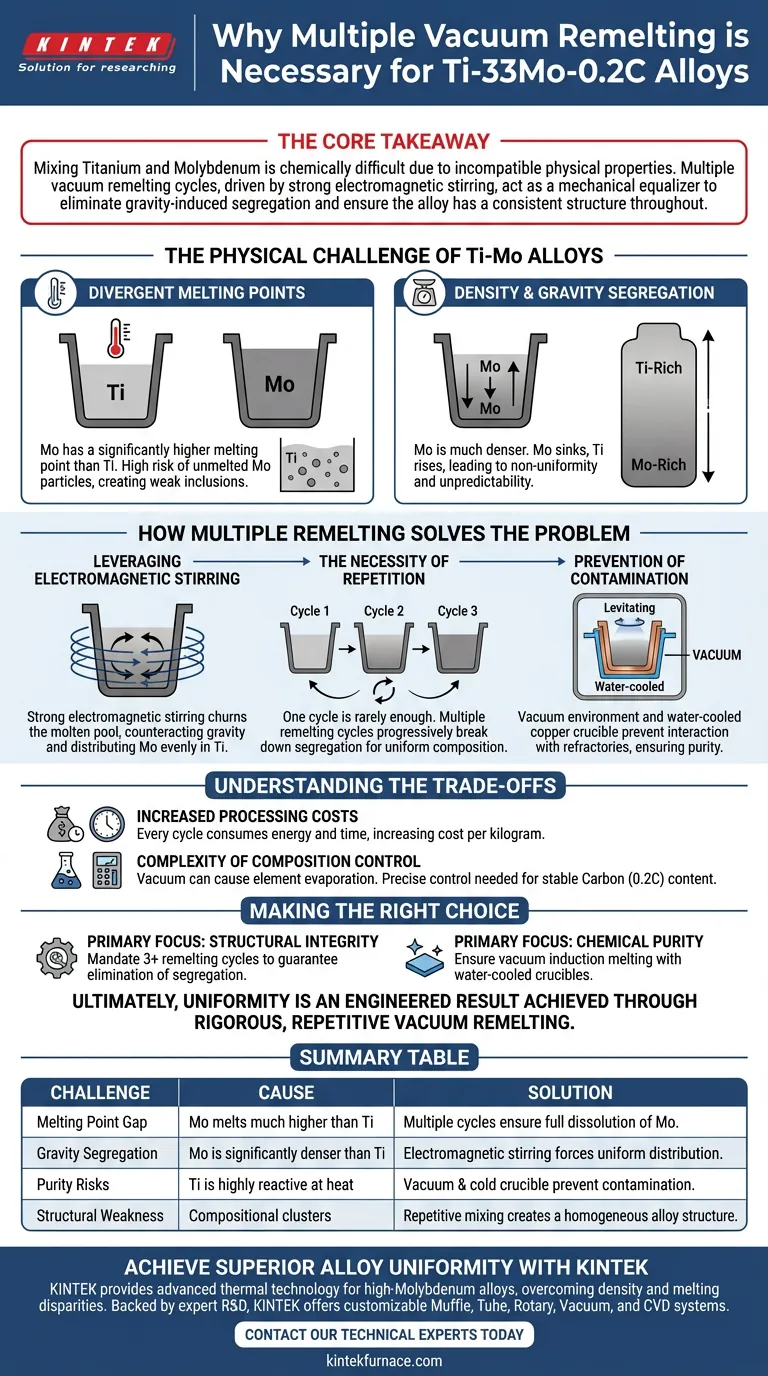

Il concetto chiave Mescolare titanio e molibdeno è chimicamente difficile a causa delle loro proprietà fisiche incompatibili. I cicli multipli di rifusione sotto vuoto, guidati da un forte rimescolamento elettromagnetico, agiscono come un equalizzatore meccanico per eliminare la segregazione indotta dalla gravità e garantire che la lega abbia una struttura coerente in tutto.

La sfida fisica delle leghe Ti-Mo

Per capire perché sono necessarie fusioni multiple, devi considerare i conflitti fisici intrinseci tra le materie prime.

Punti di fusione divergenti

Il titanio e il molibdeno non fondono alla stessa temperatura. Il molibdeno ha un punto di fusione significativamente più alto del titanio.

In una singola fusione, c'è un alto rischio che particelle di molibdeno non fuse o parzialmente fuse rimangano sospese nel titanio liquido, creando punti deboli o "inclusioni" nel materiale finale.

Segregazione per densità e gravità

Il molibdeno è molto più denso del titanio. Quando la lega è allo stato fuso, il molibdeno più pesante affonda naturalmente, mentre il titanio più leggero sale.

Ciò porta a una segregazione indotta dalla gravità, in cui la parte inferiore del lingotto è ricca di molibdeno e la parte superiore è ricca di titanio. Questa mancanza di uniformità rende la lega imprevedibile e inadatta per applicazioni ad alte prestazioni.

Come la rifusione multipla risolve il problema

Il processo di rifusione sotto vuoto non riguarda solo il riscaldamento del metallo; è un processo di miscelazione attivo progettato per superare le sfide fisiche sopra elencate.

Sfruttare il rimescolamento elettromagnetico

L'attrezzatura per la rifusione sotto vuoto impiega un forte rimescolamento elettromagnetico. Questa forza agita il bagno fuso, contrastando fisicamente gli effetti della gravità.

Questa azione di rimescolamento forza il soluto (molibdeno) a distribuirsi uniformemente nel solvente (titanio), anziché depositarsi sul fondo.

La necessità della ripetizione

Un ciclo di rimescolamento è raramente sufficiente per ottenere una perfetta omogeneità nei sistemi ad alta lega.

Sottoponendo il lingotto a cicli multipli di rifusione (spesso capovolgendo il lingotto tra le fusioni), si riducono progressivamente eventuali segregazioni residue. Ciò garantisce che la composizione chimica sia uniforme sia su scala macroscopica che microscopica.

Prevenzione della contaminazione

L'aspetto "sotto vuoto" di questo processo è ugualmente critico. L'uso di un crogiolo freddo in rame raffreddato ad acqua sotto vuoto impedisce al titanio liquido reattivo di interagire con i materiali refrattari tradizionali.

Ciò crea un effetto di levitazione (o forma un sottile strato protettivo) che elimina la contaminazione, garantendo che la lega rimanga pura durante la miscelazione.

Comprendere i compromessi

Sebbene la rifusione sotto vuoto multipla sia necessaria per la qualità, introduce sfide specifiche che devi considerare nella tua pianificazione.

Aumento dei costi di lavorazione

Ogni ciclo di rifusione consuma energia e tempo significativi. La necessità di tre o quattro rifusioni aumenta drasticamente il costo per chilogrammo della lega finale rispetto ai gradi di titanio standard.

Complessità del controllo della composizione

Mentre la rifusione risolve la segregazione, l'ambiente sotto vuoto può talvolta portare all'evaporazione di elementi ad alta pressione di vapore se non controllata attentamente.

Tuttavia, per Ti-33Mo-0.2C, l'attenzione principale rimane sulla miscelazione del molibdeno. Il processo deve essere attentamente monitorato per garantire che il contenuto di carbonio (0.2C) rimanga stabile e non venga perso o alterato durante gli aggressivi cicli di rifusione.

Fare la scelta giusta per il tuo progetto

Quando specifichi i protocolli di produzione per Ti-33Mo-0.2C, allinea il tuo processo con i tuoi requisiti critici.

- Se la tua priorità principale è l'integrità strutturale: Richiedi cicli di rifusione multipli (spesso 3+) per garantire l'eliminazione della segregazione indotta dalla gravità e prevenire potenziali punti di cedimento.

- Se la tua priorità principale è la purezza chimica: Assicurati l'uso della fusione a induzione sotto vuoto con crogioli in rame raffreddati ad acqua per prevenire l'assorbimento di ossigeno e la contaminazione da refrattari.

In definitiva, per le leghe di titanio ad alto contenuto di molibdeno, l'uniformità non è uno stato naturale, ma un risultato ingegnerizzato ottenuto solo attraverso una rifusione sotto vuoto rigorosa e ripetitiva.

Tabella riassuntiva:

| Sfida | Causa | Soluzione durante la rifusione |

|---|---|---|

| Divario di punto di fusione | Mo fonde a temperature molto più elevate di Ti | Cicli multipli assicurano la completa dissoluzione delle particelle di Mo. |

| Segregazione per gravità | Mo è significativamente più denso di Ti | Il rimescolamento elettromagnetico forza una distribuzione uniforme. |

| Rischi di purezza | Ti è altamente reattivo al calore | L'ambiente sotto vuoto e il crogiolo freddo prevengono la contaminazione. |

| Debolezza strutturale | Aggregati compositivi | Il rimescolamento ripetitivo crea una struttura di lega omogenea. |

Ottieni un'uniformità di lega superiore con KINTEK

La produzione di leghe ad alto contenuto di molibdeno come Ti-33Mo-0.2C richiede precisione per superare le disparità di densità e punto di fusione. KINTEK fornisce la tecnologia termica avanzata necessaria per garantire che i tuoi materiali soddisfino i più elevati standard strutturali.

Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme ad altri forni specializzati per alte temperature da laboratorio, tutti completamente personalizzabili per le tue esigenze di ricerca o produzione uniche. Non accontentarti di una qualità di lega incoerente.

Contatta oggi i nostri esperti tecnici per discutere come le nostre soluzioni per forni ad alto vuoto possono ottimizzare i tuoi processi di sviluppo e produzione di leghe.

Guida Visiva

Riferimenti

- W. Szkliniarz, Agnieszka Szkliniarz. The Role of Titanium Carbides in Forming the Microstructure and Properties of Ti-33Mo-0.2C Alloy. DOI: 10.3390/coatings15050546

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Come funziona un forno di fusione a induzione sotto vuoto IGBT? Ottenere la fusione di metalli ad altissima purezza

- Quali sono i vantaggi tecnici dell'utilizzo di un forno a induzione sottovuoto nello sviluppo di acciai per imballaggi avanzati?

- In che modo la tecnologia IGBT aumenta la capacità di fusione e la produttività? Sblocca fusioni più veloci e una maggiore produzione

- Quale ruolo svolgono i forni a induzione sottovuoto nelle superleghe a base di nichel? Fusione di precisione per metalli ad alte prestazioni

- In che modo i forni a induzione migliorano la sicurezza durante il processo di fusione? Ottieni una fusione del metallo più pulita e sicura

- In che modo l'introduzione di fessure sul fondo in una siviera fredda influisce sulle prestazioni di fusione? Aumenta l'efficienza del tuo ISM

- Qual è lo scopo di un forno a induzione? Ottenere una fusione di metalli superiore con precisione e purezza

- Qual è l'uso principale dei forni a induzione nell'industria manifatturiera? Ottenere una fusione rapida e pulita dei metalli