Nel suo nucleo, un forno a induzione sottovuoto (VIM) opera combinando due tecnologie chiave. Utilizza l'induzione elettromagnetica senza contatto per generare un calore intenso all'interno di un metallo e un ambiente sottovuoto ad alta purezza per eliminare la contaminazione dall'aria. Questo doppio processo fonde metalli e leghe prevenendo l'ossidazione e rimuovendo le impurità gassose disciolte, ottenendo materiali con resistenza e purezza superiori.

Un forno standard fonde il metallo all'aria aperta, introducendo ossigeno e altre impurità che indeboliscono il prodotto finale. Un forno VIM risolve questo problema creando prima un vuoto pulito e controllato e quindi utilizzando un riscaldamento efficiente e senza contatto per produrre metalli e leghe eccezionalmente puri e ad alte prestazioni.

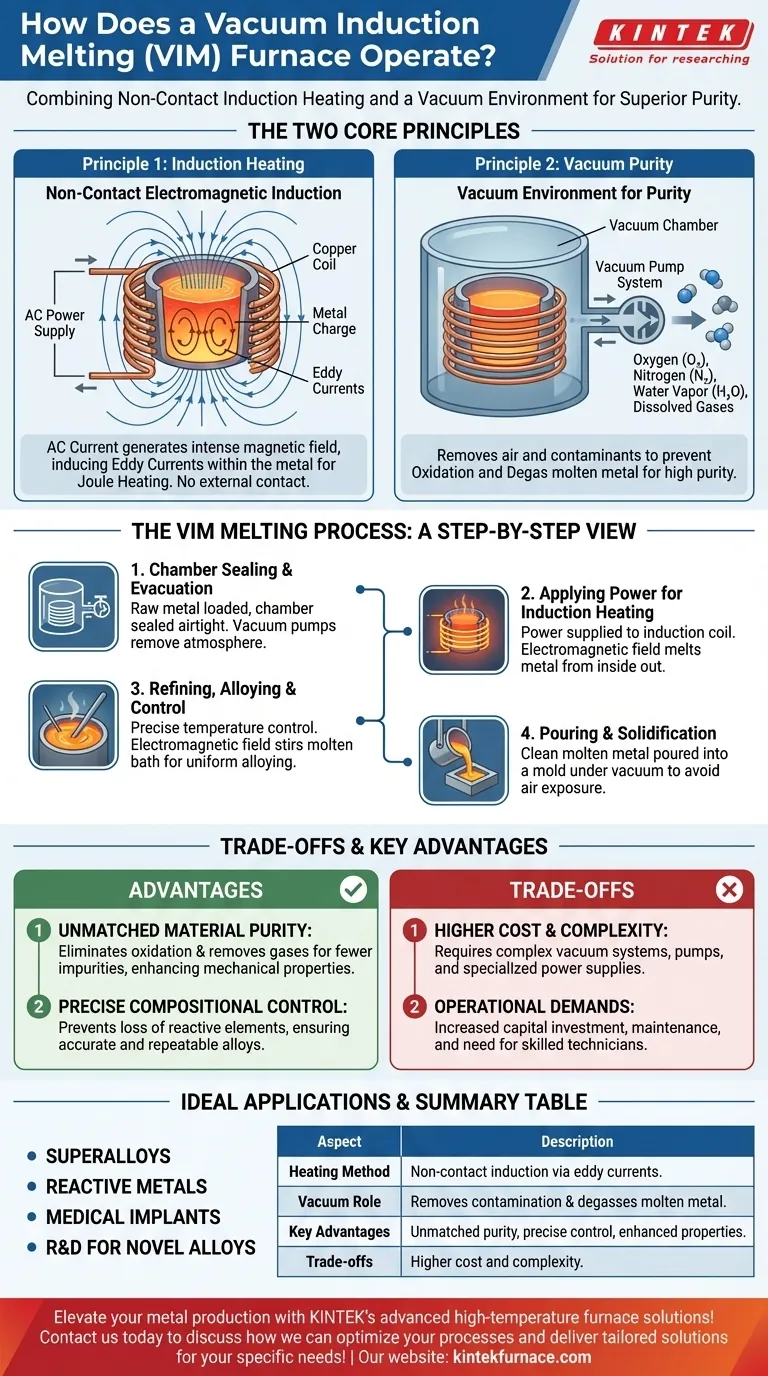

I due principi fondamentali del funzionamento VIM

La potenza di un forno VIM deriva dall'elegante integrazione di due distinti principi fisici: l'induzione elettromagnetica per il riscaldamento e il vuoto per la purificazione.

Principio 1: Riscaldamento senza contatto tramite induzione elettromagnetica

Il meccanismo di riscaldamento non si basa su alcuna fiamma esterna o elemento riscaldante a contatto con il metallo. Invece, genera calore direttamente all'interno del materiale stesso.

Una corrente alternata (AC) ad alta potenza viene fatta passare attraverso una bobina di rame che circonda il crogiolo contenente il metallo.

Questa corrente genera un campo magnetico potente e in rapido cambiamento attorno e attraverso la carica metallica.

Questo campo magnetico, a sua volta, induce forti correnti elettriche, note come correnti parassite (eddy currents), a fluire all'interno del metallo conduttivo.

La naturale resistenza elettrica del metallo si oppone a queste correnti parassite, generando un immenso calore attraverso un processo chiamato riscaldamento Joule, che fonde rapidamente il materiale. Per i materiali magnetici come ferro e nichel, viene generato calore aggiuntivo man mano che i loro domini magnetici interni si riallineano rapidamente con il campo mutevole.

Principio 2: Purezza tramite l'ambiente sottovuoto

Il secondo componente critico è la camera a vuoto che racchiude l'intero gruppo di fusione.

Prima che inizi il riscaldamento, potenti pompe per il vuoto rimuovono l'aria dalla camera, principalmente ossigeno, azoto e vapore acqueo.

La rimozione dell'ossigeno è fondamentale poiché previene la formazione di ossidi (un tipo di contaminazione) sulla superficie del metallo fuso, che potrebbero rimanere intrappolati nel prodotto finale come difetti.

Il vuoto aiuta anche a estrarre i gas disciolti, come idrogeno e azoto, dal metallo fuso, un processo noto come degasaggio. Ciò impedisce la formazione di porosità (bolle di gas) mentre il metallo si solidifica, il che altrimenti ne comprometterebbe l'integrità strutturale.

Il processo di fusione VIM: una panoramica passo passo

Comprendere la sequenza operativa chiarisce come questi principi lavorano insieme per ottenere un risultato superiore.

1. Sigillatura ed evacuazione della camera

Innanzitutto, la carica di metallo grezzo viene caricata in un crogiolo all'interno della camera del forno. La camera viene quindi sigillata ermeticamente. Il sistema di pompe per il vuoto viene attivato per rimuovere l'atmosfera interna, creando un ambiente ad alto vuoto.

2. Applicazione della potenza per il riscaldamento a induzione

Una volta raggiunto il livello di vuoto desiderato, l'alimentazione viene fornita alla bobina a induzione. Il campo elettromagnetico inizia a generare calore all'interno del metallo, che si fonde dall'interno verso l'esterno. Questo processo è pulito, contenuto e altamente efficiente.

3. Raffinazione, legatura e controllo della temperatura

Gli operatori hanno un controllo preciso sul processo di fusione regolando la potenza fornita alla bobina. Ciò consente loro di mantenere una temperatura specifica con elevata precisione. Il campo elettromagnetico mescola anche naturalmente il bagno fuso, assicurando che eventuali elementi leganti aggiunti siano miscelati in modo uniforme.

4. Colata e solidificazione

Dopo che il metallo è completamente fuso, raffinato e soddisfa le specifiche di composizione, viene colato in uno stampo. Ciò avviene spesso inclinando l'intero gruppo crogiolo all'interno della camera a vuoto, assicurando che il metallo fuso non sia mai esposto all'aria prima che si solidifichi.

Comprendere i compromessi e i vantaggi chiave

Sebbene la tecnologia VIM sia potente, il suo utilizzo è dettato da un chiaro compromesso tra i requisiti di prestazione e la complessità operativa.

Vantaggio: Purezza del materiale ineguagliabile

Il vantaggio principale del VIM è la produzione di metalli estremamente puliti. Eliminando le reazioni con l'aria e rimuovendo i gas disciolti, il prodotto finale presenta molte meno impurità e difetti. Ciò porta direttamente a proprietà meccaniche migliorate come vita a fatica, duttilità e tenacità alla frattura.

Vantaggio: Controllo preciso della composizione

L'ambiente sottovuoto controllato previene la perdita di elementi leganti reattivi (come titanio o alluminio) per ossidazione. Ciò consente ai metallurgisti di formulare leghe con composizioni chimiche eccezionalmente precise e ripetibili, cosa impossibile in un forno a fusione atmosferica.

Il compromesso: costo e complessità

I forni VIM sono significativamente più complessi e costosi delle loro controparti atmosferiche. La necessità di camere a vuoto robuste, sistemi di pompaggio ad alta capacità e alimentatori sofisticati aumenta sia l'investimento di capitale iniziale che i costi di manutenzione continui. Il loro funzionamento richiede tecnici più altamente qualificati.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un forno VIM dipende interamente dalle esigenze prestazionali dell'applicazione finale.

- Se il tuo obiettivo principale è la produzione di superleghe, metalli reattivi o impianti medici: il VIM è lo standard industriale essenziale, poiché la purezza e le proprietà del materiale richieste non possono essere ottenute in altro modo.

- Se il tuo obiettivo principale è la fusione ad alto volume di acciai comuni o leghe di alluminio: un forno a induzione o ad arco convenzionale è molto più conveniente e sufficiente per il compito.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo di nuove leghe: il VIM fornisce l'ambiente controllato definitivo per creare e testare nuovi materiali con una chimica precisa e ripetibile.

Comprendendo il processo VIM, è possibile allineare il proprio metodo di produzione con le specifiche rigorose richieste dalle tecnologie più avanzate di oggi.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Metodo di riscaldamento | L'induzione elettromagnetica senza contatto genera calore tramite correnti parassite nel metallo. |

| Ruolo del vuoto | Rimuove ossigeno e gas per prevenire contaminazioni e degasare il metallo fuso. |

| Vantaggi chiave | Purezza ineguagliabile, controllo preciso della composizione e proprietà meccaniche migliorate. |

| Applicazioni ideali | Superleghe, metalli reattivi, impianti medici e R&S per nuove leghe. |

| Compromessi | Costo e complessità maggiori rispetto ai forni atmosferici. |

Migliora la tua produzione di metalli con le soluzioni per forni ad alta temperatura avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori opzioni all'avanguardia come forni a vuoto e a atmosfera, muffole, tubi, forni rotativi e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo con precisione le vostre esigenze sperimentali uniche per una purezza e prestazioni superiori. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi e fornire soluzioni su misura per le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

Domande frequenti

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo