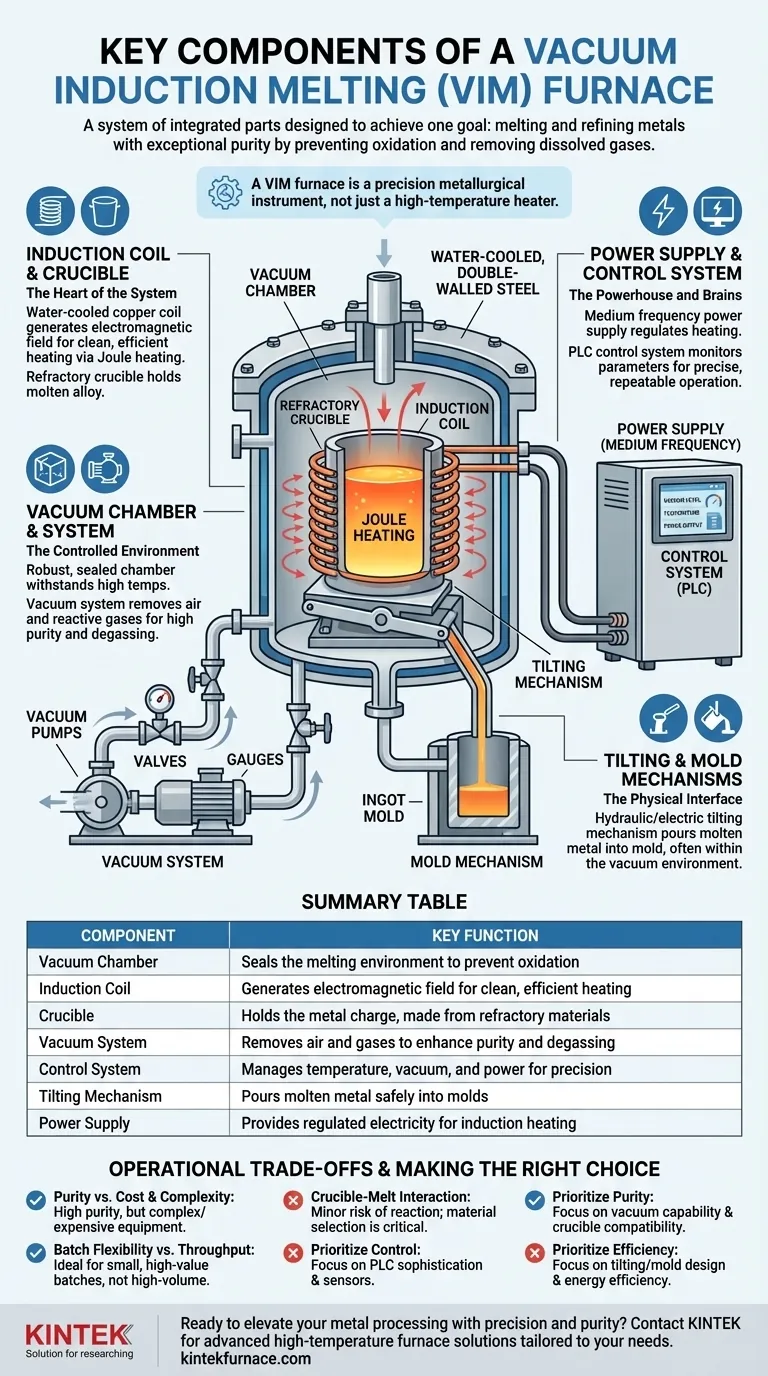

I componenti principali di un forno a fusione a induzione sotto vuoto (VIM) sono un sistema di parti integrate progettate per raggiungere un obiettivo singolare: fondere e raffinare metalli con purezza eccezionale. I componenti chiave sono la camera a vuoto, la bobina a induzione e la sua alimentazione elettrica, il crogiolo che contiene il metallo, il sistema di vuoto per rimuovere l'aria e il sistema di controllo per gestire l'intero processo. Questi elementi lavorano in concerto per prevenire l'ossidazione e rimuovere i gas disciolti, cosa impossibile in un forno di fusione ad aria standard.

Un forno VIM non è semplicemente un riscaldatore ad alta temperatura; è uno strumento metallurgico di precisione. I suoi componenti sono progettati per creare un ambiente strettamente controllato, utilizzando l'induzione elettromagnetica per un riscaldamento pulito e il vuoto per controllare la chimica finale della lega.

L'anatomia di un forno VIM: una ripartizione funzionale

Ogni componente svolge una funzione distinta e critica. Comprendere come sono interconnessi è la chiave per comprendere il processo VIM stesso.

Il cuore del sistema: bobina a induzione e crogiolo

La bobina a induzione è il motore del forno. È un tubo di rame a spirale raffreddato ad acqua che genera un potente campo elettromagnetico alternato quando viene alimentato dall'alimentazione elettrica.

Questo campo induce forti correnti elettriche direttamente all'interno della carica metallica stessa, un processo noto come riscaldamento Joule. Questo metodo è incredibilmente pulito ed efficiente, poiché il calore viene generato all'interno del materiale senza alcun contatto diretto da parte di un elemento riscaldante.

Il metallo è contenuto in un crogiolo, un contenitore realizzato con un materiale refrattario come magnesia, allumina o zirconia. La scelta del materiale del crogiolo è fondamentale, poiché deve resistere a temperature estreme ed evitare di reagire con la specifica lega fusa.

L'ambiente controllato: camera a vuoto e sistema

L'intero processo di fusione avviene all'interno di una robusta camera a vuoto sigillata. Il corpo di questo forno è tipicamente un recipiente in acciaio a doppia parete raffreddato ad acqua, progettato per resistere sia alle alte temperature interne che alla pressione atmosferica esterna.

Il sistema di vuoto è ciò che rende il VIM un processo di elevata purezza. Consiste in una serie di pompe, valvole e indicatori che lavorano per rimuovere l'aria e, soprattutto, i gas reattivi come ossigeno e azoto dalla camera prima e durante la fusione. Ciò impedisce la formazione di ossidi e altre impurità.

Questo sistema aiuta anche a rimuovere i gas disciolti come l'idrogeno dal metallo fuso, un processo noto come degasaggio, che migliora significativamente le proprietà meccaniche del materiale finale.

La centrale elettrica e il cervello: alimentazione e sistema di controllo

Un'alimentazione elettrica a media frequenza fornisce l'elettricità ad alta corrente necessaria per azionare la bobina a induzione. I sistemi moderni utilizzano spesso la tecnologia IGBT per una regolazione precisa della potenza, che controlla direttamente la velocità di riscaldamento e la temperatura finale della fusione.

L'intera operazione è gestita dal sistema di controllo elettrico. Utilizzando un PLC (Controllore Logico Programmabile) e un'interfaccia touchscreen, gli operatori possono monitorare e regolare in tempo reale ogni parametro critico, inclusi livello di vuoto, temperatura e potenza erogata. Ciò garantisce che il processo sia ripetibile e preciso.

L'interfaccia fisica: meccanismi di inclinazione e stampaggio

Una volta che il metallo è completamente fuso e raffinato, deve essere versato. Un meccanismo di inclinazione del forno idraulico o elettrico ruota con cura l'intero gruppo del forno per versare il metallo liquido dal crogiolo.

Il metallo fuso viene tipicamente versato in un meccanismo di stampaggio, anch'esso situato all'interno della camera a vuoto o in una camera adiacente e collegata. Ciò consente di colare il metallo in una forma specifica, come un lingotto, senza mai essere esposto all'atmosfera esterna.

Comprendere i compromessi operativi

Sebbene la tecnologia VIM offra un controllo senza pari, presenta compromessi intrinseci che è importante riconoscere.

Purezza rispetto a costo e complessità

Il vantaggio principale del VIM è la produzione di leghe estremamente pulite e ad alta purezza. Tuttavia, le apparecchiature necessarie per raggiungere questo obiettivo — pompe per vuoto ad alta capacità, alimentatori sofisticati e sistemi di controllo robusti — sono significativamente più complessi e costosi di quelli dei forni di fusione ad aria tradizionali.

Flessibilità dei lotti rispetto alla produttività

Il VIM è ideale per produrre lotti più piccoli e di alto valore con composizioni chimiche precise. Il processo è intrinsecamente orientato al lotto e il tempo necessario per aspirare la camera, fondere, raffinare e colare limita la produttività complessiva. Non è progettato per la produzione continua ad alto volume osservata in settori come la siderurgia.

Interazione crogiolo-fuso

Sebbene il processo sia incredibilmente pulito, il metallo fuso è a diretto contatto con il crogiolo. Esiste sempre un rischio minimo di reazione chimica tra il metallo liquido altamente reattivo e il materiale refrattario del crogiolo, che può introdurre impurità in tracce. La selezione del materiale del crogiolo corretto per la lega specifica è quindi un parametro di processo critico.

Fare la scelta giusta per il tuo obiettivo

Capire come ogni componente contribuisce al prodotto finale ti permette di dare priorità a ciò che conta di più per la tua applicazione specifica.

- Se la tua attenzione principale è la purezza estrema: Presta maggiore attenzione alla capacità del sistema di vuoto (livello di vuoto finale e velocità di pompaggio) e alla compatibilità del materiale del crogiolo con la tua lega.

- Se la tua attenzione principale è il controllo del processo e la ripetibilità: La sofisticazione del sistema di controllo basato su PLC e dei suoi sensori per la regolazione precisa di temperatura, potenza e vuoto è il tuo fattore più critico.

- Se la tua attenzione principale è l'efficienza operativa: Il design dei meccanismi di inclinazione del forno e di manipolazione degli stampi, insieme all'efficienza energetica dell'alimentatore, sono fondamentali per ridurre al minimo il tempo di ciclo e i costi operativi.

In definitiva, padroneggiare un forno VIM significa capirlo non come una raccolta di parti, ma come un sistema integrato per il controllo metallurgico totale.

Tabella riassuntiva:

| Componente | Funzione principale |

|---|---|

| Camera a vuoto | Sigilla l'ambiente di fusione per prevenire l'ossidazione |

| Bobina a induzione | Genera un campo elettromagnetico per un riscaldamento pulito ed efficiente |

| Crogiolo | Contiene la carica metallica, realizzato con materiali refrattari |

| Sistema di vuoto | Rimuove aria e gas per migliorare la purezza e il degasaggio |

| Sistema di controllo | Gestisce temperatura, vuoto e potenza per la precisione |

| Meccanismo di inclinazione | Versa il metallo fuso in sicurezza negli stampi |

| Alimentazione elettrica | Fornisce elettricità regolata per il riscaldamento a induzione |

Pronto a elevare la tua lavorazione dei metalli con precisione e purezza? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per applicazioni di laboratorio e metallurgiche. I nostri forni VIM, parte di una linea di prodotti che include forni a muffola, a tubo, rotativi, a vuoto e con atmosfera, e sistemi CVD/PECVD, sono progettati con ampie capacità di personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come la nostra esperienza può ottimizzare i tuoi processi e fornire risultati superiori!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni