In sostanza, l'uso primario di un forno a induzione nella produzione è quello di fondere i metalli con eccezionale velocità, efficienza e precisione. Questa tecnologia è la pietra angolare delle fonderie moderne e degli impianti di lavorazione dei metalli, in particolare per la produzione di acciai, alluminio, rame e leghe di metalli preziosi di alta qualità.

Mentre molti processi industriali possono fondere il metallo, il problema principale è farlo in modo pulito, efficiente e con il controllo assoluto necessario per i materiali moderni. I forni a induzione risolvono questo problema utilizzando campi elettromagnetici per riscaldare il metallo direttamente dall'interno, rendendoli uno strumento indispensabile per la produzione di alta qualità.

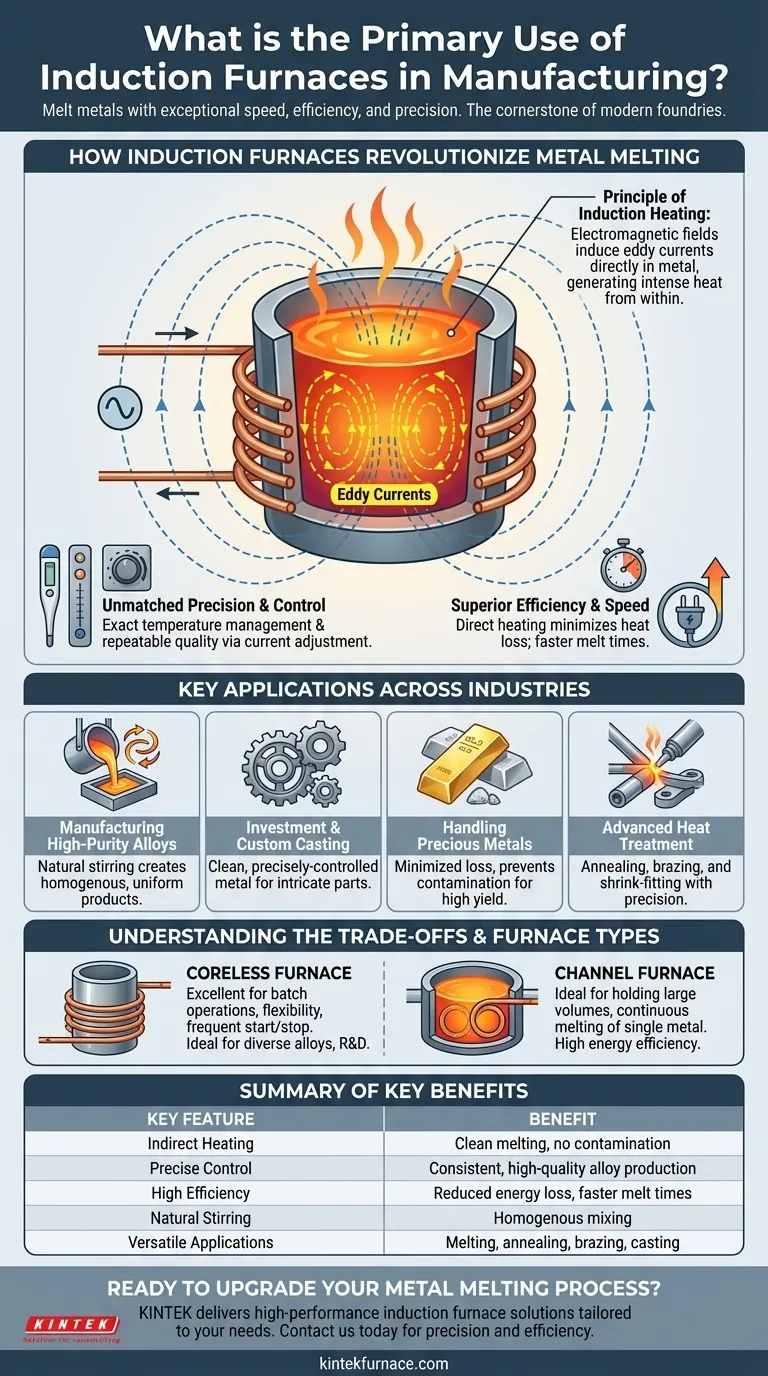

Come i forni a induzione rivoluzionano la fusione dei metalli

Il valore di un forno a induzione non risiede solo nella sua capacità di fondere il metallo, ma nel modo in cui lo realizza. Il processo è fondamentalmente diverso dai tradizionali forni a combustibile o ad arco, offrendo vantaggi distinti.

Il principio del riscaldamento a induzione

Un forno a induzione funziona senza alcuna fiamma esterna o elemento riscaldante che tocchi il metallo. Una potente corrente alternata scorre attraverso una bobina di rame, generando un forte campo magnetico fluttuante attorno al crogiolo che contiene la carica metallica.

Questo campo magnetico induce potenti correnti elettriche, note come correnti parassite, direttamente all'interno del metallo stesso. La resistenza elettrica naturale del metallo fa sì che queste correnti generino calore intenso, fondendo il materiale dall'interno verso l'esterno.

Precisione e controllo ineguagliabili

Poiché il calore è generato da un campo elettromagnetico, gli operatori hanno un controllo preciso sul processo di fusione regolando la frequenza e la potenza della corrente.

Ciò consente una gestione esatta della temperatura, fondamentale per soddisfare le rigide specifiche delle leghe moderne. Il processo è altamente ripetibile, garantendo una qualità costante da un lotto all'altro.

Efficienza e velocità superiori

Il riscaldamento diretto del metallo riduce al minimo la perdita di calore nell'ambiente circostante. Ciò rende la fusione a induzione significativamente più efficiente dal punto di vista energetico rispetto ai metodi che devono prima riscaldare una camera e poi trasferire quel calore al metallo.

Questo riscaldamento diretto è anche incredibilmente veloce, riducendo i tempi complessivi di fusione e aumentando la produttività.

Applicazioni chiave in tutti i settori

Sebbene la "fusione" sia la funzione primaria, la sua applicazione è sfumata e critica in vari settori ad alto valore. La natura controllata del riscaldamento a induzione lo rende ideale per più che trasformare il metallo solido in liquido.

Produzione di leghe di elevata purezza

Il campo elettromagnetico crea un'azione di agitazione naturale all'interno del metallo fuso. Ciò assicura che tutti gli elementi, inclusi gli agenti leganti, siano distribuiti in modo perfettamente uniforme, risultando in un prodotto finale omogeneo e uniforme.

Fonderia a cera persa e fusione personalizzata

I forni a induzione sono un pilastro nelle fonderie per la fusione a cera persa, la fusione del rame e la fusione dell'alluminio. La loro capacità di produrre metallo fuso pulito e controllato con precisione è essenziale per creare parti fuse intricate e di alta qualità.

Lavorazione dei metalli preziosi

Per l'oro, il platino e altri metalli preziosi, minimizzare la perdita di materiale e prevenire la contaminazione sono fondamentali. La natura pulita e contenuta della fusione a induzione la rende il metodo preferito, garantendo la massima resa e purezza possibili.

Trattamento termico avanzato

Lo stesso principio del riscaldamento a induzione viene utilizzato per altre applicazioni, come la ricottura (ammorbidimento del metallo per migliorarne la duttilità), la brasatura (unione di due pezzi di metallo) e l'accoppiamento per ritiro di parti con alta precisione.

Comprendere i compromessi e i tipi di forno

Nessuna tecnologia è una soluzione universale. Comprendere i diversi tipi di forni a induzione e i loro limiti intrinseci è fondamentale per prendere una decisione informata.

Forni senza nucleo vs. a canale

I due design principali soddisfano diverse esigenze operative.

I forni a induzione senza nucleo sono costituiti da un semplice crogiolo circondato dalla bobina di alimentazione. Sono eccellenti per operazioni a lotti, fusione di un'ampia varietà di metalli e leghe e per applicazioni che richiedono frequenti arresti e avviamenti.

I forni a induzione a canale funzionano più come un trasformatore, con un anello di metallo fuso che agisce come bobina secondaria. Sono ideali per mantenere grandi volumi di metallo fuso a temperatura e per la fusione continua di un singolo tipo di metallo, offrendo un'efficienza energetica molto elevata in questi scenari.

Considerazioni comuni

Il compromesso principale è spesso il costo iniziale del capitale, che può essere superiore a quello di alcuni tipi di forni tradizionali. Tuttavia, questo è tipicamente compensato da costi operativi inferiori grazie a una maggiore efficienza energetica, una ridotta perdita di materiale e una migliore qualità del prodotto.

Inoltre, sebbene eccellenti per molte applicazioni, la produzione di acciaio commodity su larga scala è ancora dominata da enormi forni ad arco elettrico, progettati per fondere enormi quantità di rottami d'acciaio.

Fare la scelta giusta per il tuo obiettivo

La scelta della giusta tecnologia di fusione dipende interamente dal tuo specifico obiettivo di produzione.

- Se il tuo obiettivo principale è la produzione di leghe di alto valore o la fusione a cera persa: L'induzione è la scelta superiore per il suo preciso controllo della temperatura e le capacità di miscelazione omogenea.

- Se il tuo obiettivo principale è la fusione su larga scala e continua di un singolo metallo: Un forno a induzione a canale offre la migliore efficienza energetica per il mantenimento e la fusione di grandi volumi.

- Se il tuo obiettivo principale è la fusione rapida e pulita di lotti diversi (es. metalli preziosi, R&S): Un forno a induzione senza nucleo offre la flessibilità necessaria e minimizza il rischio di contaminazione incrociata.

In definitiva, l'adozione della tecnologia del forno a induzione è una decisione strategica per dare priorità alla qualità, all'efficienza e al controllo nella lavorazione dei metalli.

Tabella riassuntiva:

| Caratteristica chiave | Beneficio |

|---|---|

| Riscaldamento indiretto | Fusione pulita, nessuna contaminazione, ideale per metalli preziosi |

| Controllo preciso | Produzione di leghe di alta qualità e costanti |

| Alta efficienza | Ridotta perdita di energia, tempi di fusione più rapidi |

| Agitazione naturale | Miscelazione omogenea per prodotti finali uniformi |

| Applicazioni versatili | Fusione, ricottura, brasatura e fusione personalizzata |

Pronto ad aggiornare il tuo processo di fusione dei metalli con precisione ed efficienza?

In KINTEK, sfruttiamo la nostra avanzata ricerca e sviluppo e la produzione interna per fornire soluzioni di forni a induzione ad alte prestazioni su misura per le tue esigenze uniche. Sia che tu stia producendo leghe di elevata purezza, lavorando metalli preziosi o richiedendo una rapida fusione a lotti, la nostra esperienza ti garantisce risultati superiori con un controllo ineguagliabile e un risparmio energetico.

Contattaci oggi per discutere come i nostri forni a induzione possono trasformare le tue operazioni di produzione!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche