Nella produzione avanzata, un forno di fusione sottovuoto è un sistema specializzato utilizzato per fondere e colare metalli all'interno di una camera controllata a bassa pressione. Il suo scopo principale è eliminare i gas atmosferici come ossigeno e azoto durante il processo di fusione. Ciò previene la contaminazione e consente la creazione di leghe metalliche eccezionalmente pure e ad alta resistenza con proprietà meccaniche superiori che non possono essere ottenute in un'atmosfera normale.

Il valore fondamentale di un forno di fusione sottovuoto non è semplicemente fondere il metallo. Si tratta di creare un ambiente ultra-pulito per controllare la chimica fondamentale del materiale, consentendo la produzione di leghe incontaminate per le applicazioni più esigenti.

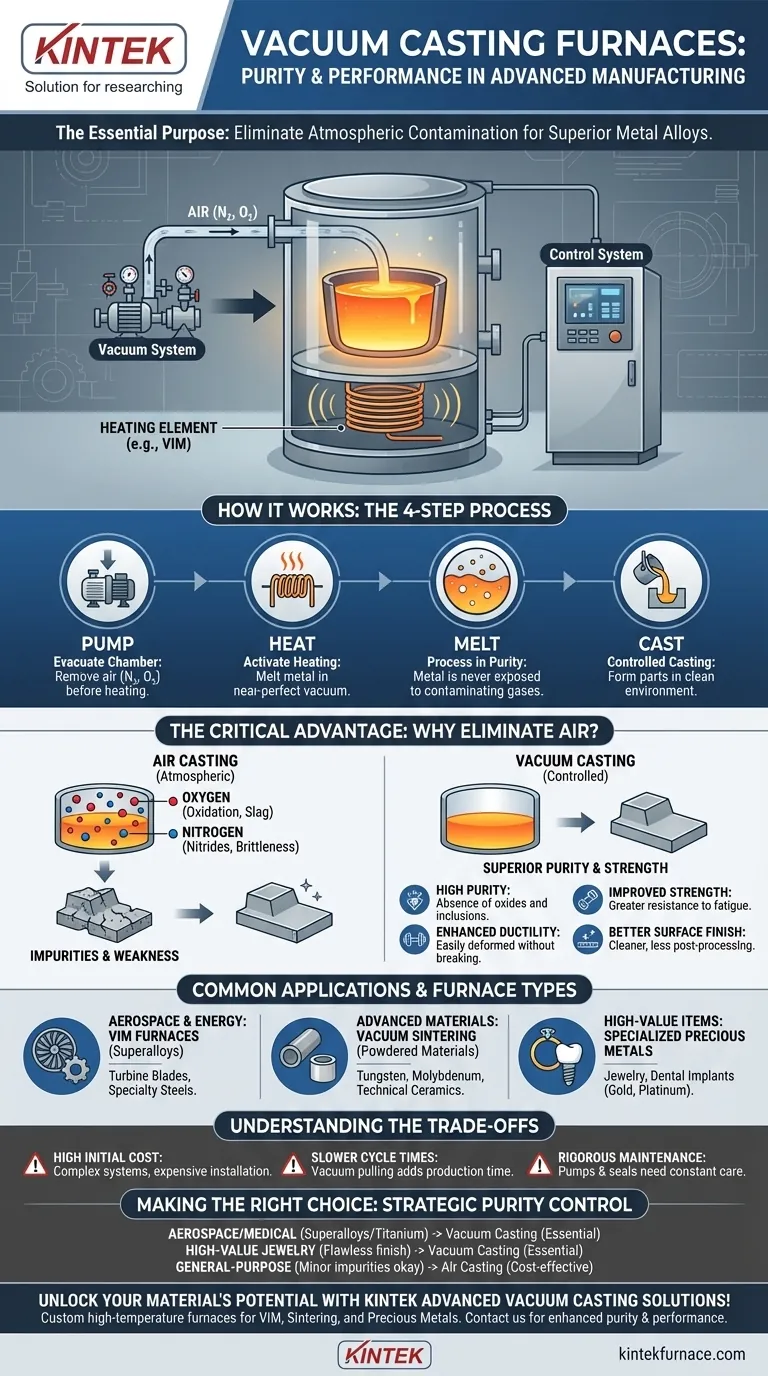

Come funziona un forno di fusione sottovuoto

Un forno di fusione sottovuoto è più di un semplice riscaldatore; è un ambiente controllato con precisione. Comprendere i suoi componenti e il suo processo rivela perché è così critico per i materiali ad alte prestazioni.

Il principio fondamentale: rimuovere l'atmosfera

L'obiettivo fondamentale è rimuovere l'aria dalla camera del forno prima e durante il riscaldamento. L'aria contiene circa il 78% di azoto e il 21% di ossigeno, entrambi i quali possono reagire negativamente con il metallo fuso. Pompando via questi gas, il metallo si fonde in un vuoto quasi perfetto.

Componenti chiave del sistema

Un forno tipico è costituito da diverse parti integrate:

- Corpo del forno: una camera sigillata e robusta progettata per resistere sia ad alte temperature che a un vuoto elevato.

- Sistema del vuoto: una serie di pompe, valvole e manometri lavorano insieme per evacuare l'aria dalla camera e mantenere la bassa pressione desiderata.

- Elemento riscaldante: un sistema di riscaldamento elettrico, spesso che utilizza correnti a induzione (Fusione a Induzione Sottovuoto - VIM) o resistenza, fonde la carica metallica all'interno di un crogiolo.

- Sistema di controllo: questo gestisce l'intero processo, dalla creazione del vuoto alla regolazione della temperatura e all'esecuzione della colata finale.

Il processo: pompa, riscalda, fondi, cola

La sequenza operativa è metodica. Innanzitutto, il metallo viene caricato nel forno e la camera viene sigillata. Il sistema del vuoto quindi pompa l'aria. Una volta raggiunto il livello di vuoto desiderato, il sistema di riscaldamento si attiva, fondendo il metallo. Questo intero processo assicura che il metallo fuso non sia mai esposto a gas contaminanti.

Il vantaggio critico: eliminare la contaminazione da gas

La fusione all'aria aperta è sufficiente per molte applicazioni, ma introduce impurità inevitabili che sono inaccettabili per componenti ad alte prestazioni.

Il problema con ossigeno e azoto

Quando i metalli vengono fusi nell'aria, reagiscono con i gas atmosferici. L'ossigeno provoca ossidazione, formando scorie e inclusioni non metalliche che indeboliscono il prodotto finale. L'azoto può dissolversi in alcune leghe, formando nitruri che rendono il metallo fragile. Queste reazioni compromettono l'integrità del materiale.

Il risultato: purezza e proprietà superiori

Eliminando questi gas, la fusione sottovuoto produce leghe con:

- Alta purezza: l'assenza quasi totale di ossidi e altre inclusioni.

- Migliore resistenza meccanica: i materiali sono più resistenti alla fatica e alla frattura.

- Duttilità migliorata: il metallo può essere deformato più facilmente senza rompersi.

- Migliore finitura superficiale: le fusioni sono spesso più pulite e richiedono meno post-elaborazione.

Applicazioni comuni e tipi di forno

La necessità di purezza detta l'applicazione. I forni sottovuoto non sono una soluzione valida per tutti e sono specializzati per compiti particolari.

Forni di fusione a induzione sottovuoto (VIM)

I forni VIM sono i cavalli di battaglia per la produzione di superleghe (ad esempio, per le pale delle turbine dei motori a reazione) e acciai speciali di alta qualità. Il metodo di riscaldamento a induzione è efficiente e fornisce un'eccellente agitazione per una fusione omogenea.

Forni di sinterizzazione sottovuoto

Questi sono progettati per trattare materiali in polvere, come tungsteno, molibdeno o ceramiche tecniche. Invece di fondere un blocco solido, il forno riscalda la polvere fino a quando i grani si fondono insieme in una parte solida e densa.

Forni specializzati per metalli preziosi

Le industrie della gioielleria e dentale utilizzano forni di fusione sottovuoto più piccoli per produrre parti intricate e di alta qualità da oro, platino e palladio. Il vuoto assicura una fusione densa, priva di pori e con una finitura brillante, fondamentale per gli articoli di alto valore.

Distinguere la fusione dal trattamento termico

È importante notare che, sebbene alcuni forni sottovuoto siano destinati alla fusione (fusione e colata), altri sono esclusivamente per il trattamento termico. Processi come la ricottura (ammorbidimento) o la tempra (indurimento) possono anche essere eseguiti sottovuoto per prevenire l'ossidazione superficiale su una parte già formata.

Comprendere i compromessi

Sebbene la fusione sottovuoto offra una qualità impareggiabile, comporta significative considerazioni operative.

Costo iniziale e complessità elevati

I sistemi di forni sottovuoto sono molto più costosi da acquistare e installare rispetto alle loro controparti atmosferiche. Sono macchine complesse che richiedono conoscenze specialistiche per essere utilizzate e mantenute.

Tempi di ciclo più lenti

Il processo di creazione del vuoto prima di ogni fusione aggiunge un tempo considerevole al ciclo di produzione. Ciò rende la fusione sottovuoto un processo a minor rendimento rispetto ai metodi convenzionali.

Requisiti di manutenzione rigorosi

Le pompe del vuoto, le guarnizioni e i componenti interni richiedono un monitoraggio costante e una manutenzione regolare per garantire che il sistema possa raggiungere e mantenere la bassa pressione necessaria. Qualsiasi perdita compromette l'intero processo.

Fare la scelta giusta per la tua applicazione

La scelta del processo giusto dipende interamente dalle proprietà del materiale richieste e dai vincoli economici del tuo progetto.

- Se il tuo obiettivo primario è produrre superleghe ad alte prestazioni per applicazioni aerospaziali o impianti medicali: la fusione sottovuoto, in particolare la VIM, è l'unico modo per ottenere la purezza e l'integrità meccanica necessarie.

- Se il tuo obiettivo primario è lavorare con metalli reattivi come il titanio: un ambiente sottovuoto è imprescindibile per evitare che il metallo diventi fragile e inutilizzabile a causa dell'assorbimento di gas.

- Se il tuo obiettivo primario è creare gioielli impeccabili e di alto valore: un forno di fusione sottovuoto specializzato è essenziale per ottenere una finitura superficiale brillante e priva di pori.

- Se il tuo obiettivo primario è la produzione di componenti metallici generici dove piccole impurità sono accettabili: la fusione convenzionale ad aria è una soluzione molto più economica e veloce.

In definitiva, l'adozione della fusione sottovuoto è una decisione strategica per controllare la purezza del materiale a livello atomico, sbloccando una nuova classe di materiali ad alte prestazioni.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Scopo primario | Eliminare i gas atmosferici per prevenire la contaminazione e produrre leghe metalliche pure e ad alta resistenza. |

| Componenti chiave | Corpo del forno, sistema del vuoto, elemento riscaldante (es. VIM), sistema di controllo. |

| Fasi del processo | Pompare l'aria, riscaldare e fondere il metallo sottovuoto, colare in ambiente controllato. |

| Vantaggi principali | Alta purezza, migliore resistenza meccanica, maggiore duttilità, migliore finitura superficiale. |

| Applicazioni comuni | Superleghe per l'industria aerospaziale, metalli reattivi come il titanio, gioielli di alto valore, sinterizzazione di materiali in polvere. |

| Compromessi | Costo elevato, tempi di ciclo più lenti, requisiti di manutenzione rigorosi. |

Sblocca il pieno potenziale dei tuoi materiali con le soluzioni avanzate di fusione sottovuoto di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura, inclusi forni di fusione a induzione sottovuoto (VIM), forni di sinterizzazione sottovuoto e modelli specializzati per metalli preziosi. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, sia che tu stia sviluppando superleghe per l'industria aerospaziale, impianti medici o gioielli impeccabili. Contattaci oggi per discutere come la nostra esperienza può migliorare la purezza e le prestazioni dei tuoi materiali!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche