Al suo interno, un forno a induzione a media frequenza è definito da la sua eccezionale efficienza, le capacità di riscaldamento rapido e il controllo preciso della temperatura. Questi forni operano utilizzando un'alimentazione a media frequenza, tipicamente tra 200 Hz e 2500 Hz, per fondere o riscaldare rapidamente i metalli con un minimo spreco di energia, risultando in un sistema compatto e altamente produttivo.

Il vero vantaggio di un forno a media frequenza non è solo una singola caratteristica, ma come la sua tecnologia sottostante—che genera calore direttamente all'interno del metallo stesso—crea un processo che è fondamentalmente più veloce, più controllabile e più efficiente rispetto ai metodi di riscaldamento tradizionali.

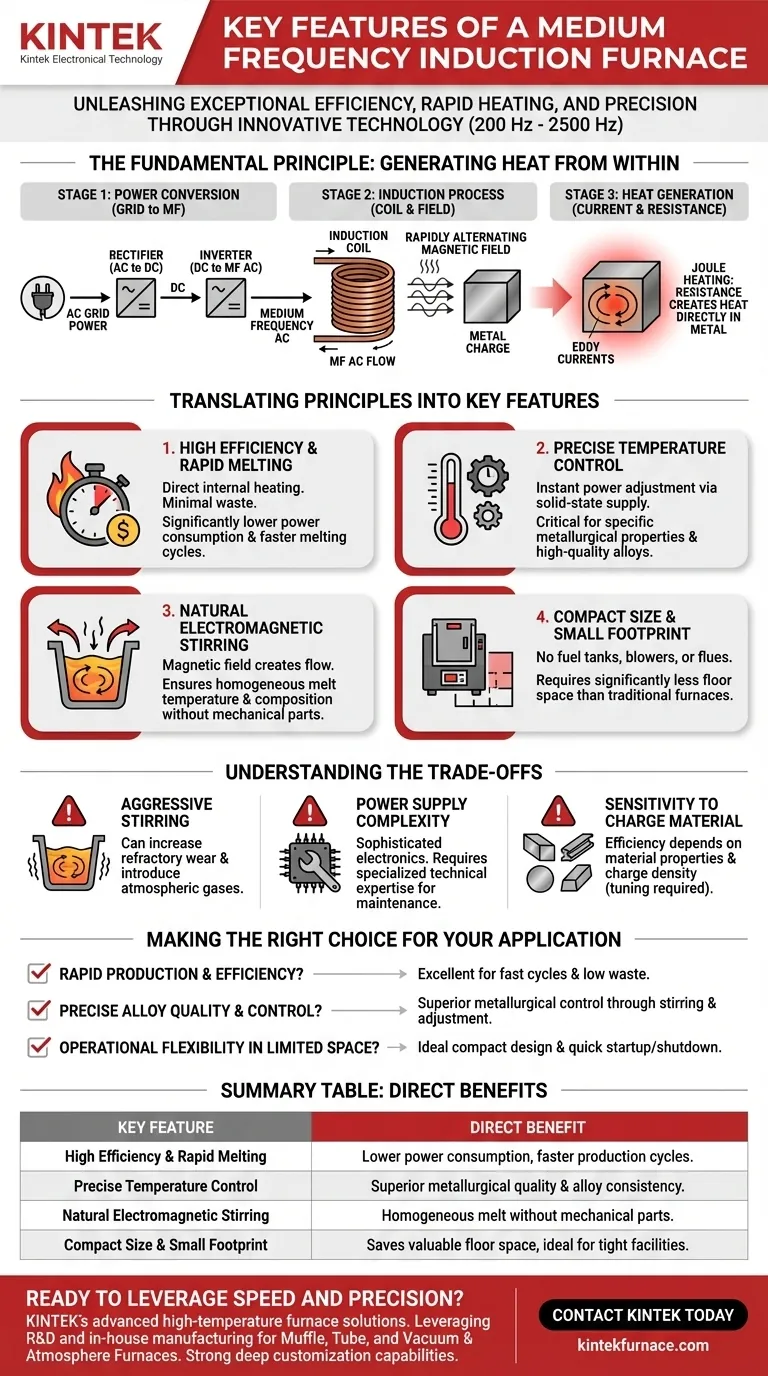

Il Principio Fondamentale: Come l'Induzione Genera Calore

Per comprendere le caratteristiche, è necessario prima comprendere il principio fondamentale. Un forno a induzione non brucia combustibile né utilizza elementi riscaldanti esterni per fondere la carica. Invece, trasforma il metallo nella sua stessa fonte di calore.

Dalla Corrente di Rete al Campo Magnetico

Il processo inizia convertendo la corrente alternata (CA) trifase standard dalla rete in corrente continua (CC). Questa CC viene quindi immessa in un inverter, che la riconverte in una corrente alternata monofase ad alta corrente, ma a una frequenza molto più alta, "media". Questa energia appositamente condizionata viene inviata alla bobina di induzione.

Induzione della Corrente Parassita

Questa corrente alternata a media frequenza che scorre attraverso la bobina di induzione in rame genera un campo magnetico potente e rapidamente alternato all'interno della bobina. Quando si posiziona un materiale conduttivo come il metallo all'interno di questo campo, le linee di forza magnetiche attraversano il metallo, inducendo al suo interno potenti correnti elettriche. Queste sono note come correnti parassite.

La Resistenza Crea Calore

Le correnti parassite indotte non sono utili da sole. Tuttavia, mentre queste correnti vorticano attraverso il metallo, incontrano la naturale resistenza elettrica del materiale. Questa resistenza al flusso di elettroni genera un calore immenso e rapido in tutto il metallo, un fenomeno noto come riscaldamento Joule.

Tradurre i Principi in Caratteristiche Chiave

La fisica del riscaldamento a induzione porta direttamente alle caratteristiche più apprezzate del forno. Ogni caratteristica è una diretta conseguenza della generazione di calore all'interno del metallo stesso.

Alta Efficienza e Fusione Rapida

Poiché il calore viene generato direttamente all'interno del materiale target, il trasferimento di energia è estremamente efficiente. C'è pochissimo calore disperso nell'ambiente circostante rispetto a un forno a combustibile, dove il calore deve essere trasferito da una fiamma, attraverso un crogiolo, e nel metallo. Questo riscaldamento diretto si traduce in un consumo energetico significativamente inferiore e cicli di fusione molto più rapidi.

Controllo Preciso della Temperatura

La quantità di calore generato è direttamente proporzionale alla potenza fornita alla bobina di induzione. L'alimentatore a stato solido può regolare questa potenza quasi istantaneamente. Ciò consente un controllo della temperatura eccezionalmente preciso e reattivo, fondamentale per la produzione di leghe di alta qualità con proprietà metallurgiche specifiche.

Azione di Agitazione Naturale

Il potente campo magnetico e il flusso di correnti parassite creano un effetto di agitazione naturale all'interno del bagno di metallo fuso. Questa agitazione elettromagnetica assicura che la fusione sia omogenea sia in temperatura che in composizione chimica, il che è essenziale per creare leghe uniformi senza la necessità di agitazione meccanica.

Dimensioni Compatte e Ingombro Ridotto

I forni a induzione non richiedono serbatoi di stoccaggio del combustibile, soffianti di combustione o estese canne fumarie di scarico. I componenti principali sono l'armadio di alimentazione e il corpo del forno (bobina e crogiolo). Ciò si traduce in un sistema molto più compatto e leggero che richiede significativamente meno spazio rispetto a un forno da fonderia tradizionale della stessa capacità.

Comprendere i Compromessi

Nessuna tecnologia è priva di limitazioni. L'obiettività richiede di riconoscere i compromessi associati all'induzione a media frequenza.

L'Agitazione Può Essere Aggressiva

Sebbene l'agitazione elettromagnetica sia spesso un vantaggio, può essere troppo vigorosa per alcune applicazioni. Un'agitazione eccessivamente aggressiva può aumentare l'usura refrattaria del rivestimento del crogiolo e può introdurre gas atmosferici nella fusione, il che è indesiderabile per alcune leghe sensibili.

Complessità dell'Alimentazione

L'alimentazione ad alta frequenza è un sofisticato pezzo di apparecchiatura elettronica. Sebbene affidabile, la risoluzione dei problemi e la riparazione richiedono competenze tecniche specializzate che potrebbero non essere prontamente disponibili. Ciò contrasta con i sistemi più semplici basati su combustibile che spesso possono essere mantenuti con conoscenze meccaniche generali.

Sensibilità al Materiale di Carica

L'efficienza del riscaldamento a induzione dipende dalla resistività elettrica e dalle proprietà magnetiche del materiale riscaldato. Il sistema deve essere opportunamente sintonizzato per la carica specifica. Inoltre, la carica iniziale deve essere sufficientemente densa da accoppiarsi efficacemente con il campo magnetico; rottami molto sciolti potrebbero fondere in modo inefficiente all'inizio.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della giusta tecnologia del forno dipende interamente dai tuoi obiettivi operativi.

- Se il tuo obiettivo principale è la produzione rapida e l'efficienza energetica: I cicli di fusione veloci e il basso spreco di energia di un forno a media frequenza lo rendono una scelta eccellente.

- Se il tuo obiettivo principale è la qualità precisa della lega e il controllo della temperatura: L'agitazione intrinseca e la regolazione istantanea della potenza forniscono un controllo metallurgico superiore rispetto alla maggior parte degli altri metodi.

- Se il tuo obiettivo principale è la flessibilità operativa in uno spazio limitato: Il suo design compatto e i cicli rapidi di avvio/arresto sono ideali per programmi di produzione vari.

Comprendendo che un forno a media frequenza utilizza la resistenza del metallo stesso per creare calore, puoi sfruttare appieno i suoi vantaggi per una lavorazione più pulita, più veloce e più controllata.

Tabella Riepilogativa:

| Caratteristica Chiave | Beneficio Diretto |

|---|---|

| Alta Efficienza e Fusione Rapida | Minore consumo energetico, cicli di produzione più veloci. |

| Controllo Preciso della Temperatura | Qualità metallurgica superiore e consistenza della lega. |

| Agitazione Elettromagnetica Naturale | Fusione omogenea senza parti meccaniche. |

| Dimensioni Compatte e Ingombro Ridotto | Risparmia prezioso spazio, ideale per strutture ristrette. |

Pronto a sfruttare la velocità e la precisione di un forno a media frequenza per il tuo laboratorio o fonderia?

Le soluzioni avanzate di forni ad alta temperatura di KINTEK sono progettate per le prestazioni. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori una tecnologia avanzata per i forni. La nostra linea di prodotti, inclusi forni a muffola, a tubo e a vuoto e atmosfera, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali e di produzione uniche.

Contatta KINTEL oggi stesso per discutere come una soluzione personalizzata di forno a induzione possa migliorare la tua efficienza e la qualità del prodotto.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche