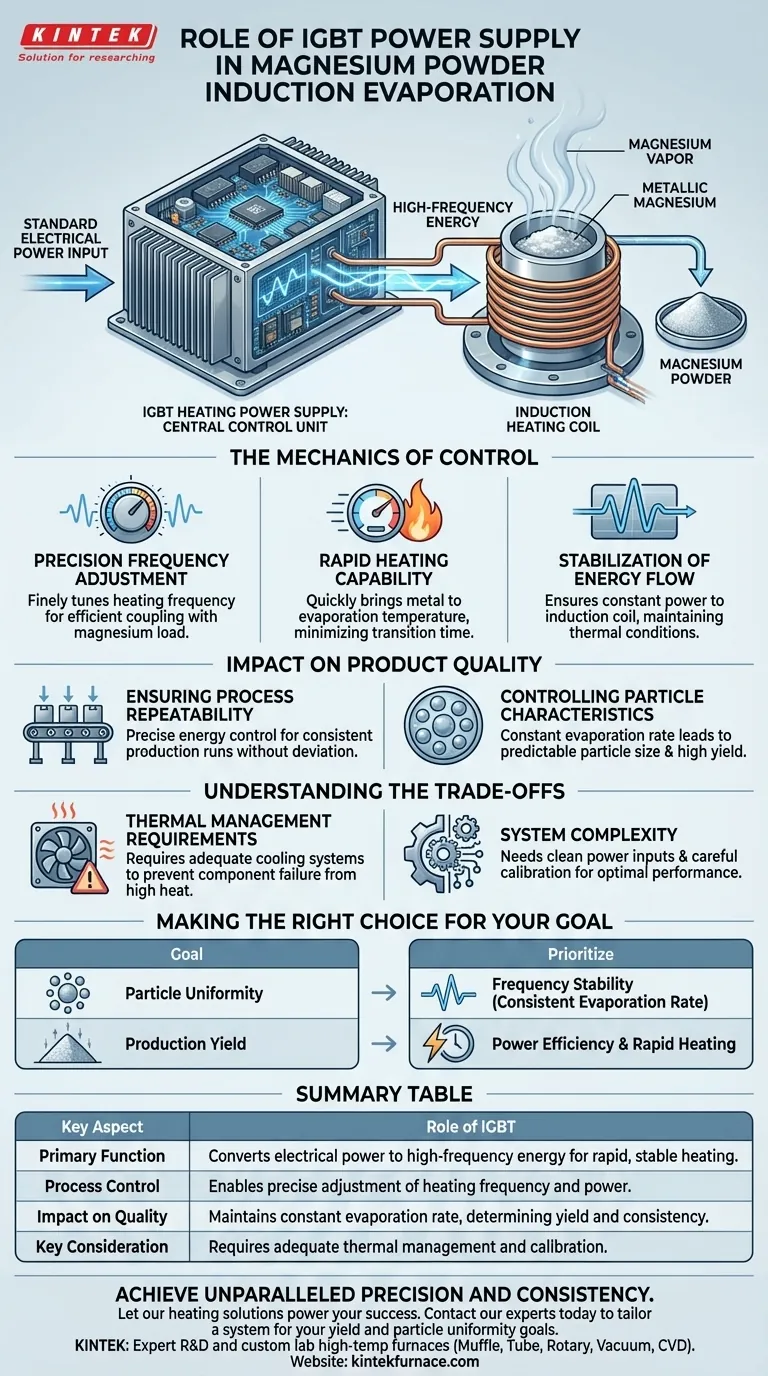

L'alimentatore a riscaldamento IGBT (Insulated Gate Bipolar Transistor) funge da unità di controllo centrale per i sistemi di riscaldamento a induzione utilizzati per produrre polvere di magnesio. La sua funzione principale è fornire una frequenza di riscaldamento e una potenza precisamente regolabili, convertendo l'energia elettrica standard nell'energia ad alta frequenza necessaria per riscaldare rapidamente e stabilmente il magnesio metallico fino al suo punto di evaporazione.

Disaccoppiando l'apporto energetico dalle fluttuazioni della rete o del carico, l'alimentatore IGBT garantisce un tasso di evaporazione costante, che è il fattore più critico nel determinare la resa, la consistenza della dimensione delle particelle e la qualità complessiva della polvere di magnesio.

La meccanica del controllo

Regolazione precisa della frequenza

L'alimentatore IGBT non agisce semplicemente come un interruttore on/off; funziona come un sintonizzatore altamente sofisticato. Consente agli operatori di regolare la frequenza di riscaldamento con estrema precisione. Questo controllo di frequenza è essenziale per accoppiare in modo efficiente il campo magnetico con il carico di magnesio, garantendo che l'energia venga trasferita esattamente dove è necessaria.

Capacità di riscaldamento rapido

L'efficienza nell'evaporazione del magnesio si basa sulla velocità. L'alimentatore IGBT facilita il riscaldamento rapido, portando il metallo alla temperatura richiesta in breve tempo. Ciò riduce al minimo il tempo in cui il materiale trascorre negli stati di transizione, ottimizzando il ciclo di processo complessivo.

Stabilizzazione del flusso energetico

Le fluttuazioni di potenza possono rovinare un lotto di polvere. Il sistema IGBT agisce come uno stabilizzatore, garantendo che la potenza erogata alla bobina di induzione rimanga costante. Questa stabilità è necessaria per mantenere le specifiche condizioni termiche necessarie per l'evaporazione.

Impatto sulla qualità del prodotto

Garantire la ripetibilità del processo

Nella produzione industriale, l'obiettivo è rendere ogni lotto identico al precedente. Il preciso controllo energetico fornito dall'alimentatore IGBT garantisce coerenza e ripetibilità. Rimuove le variabili dall'equazione di riscaldamento, consentendo di replicare cicli di produzione di successo senza deviazioni.

Controllo delle caratteristiche delle particelle

Le caratteristiche della polvere di magnesio finale, in particolare resa e dimensione delle particelle, sono risultati diretti del tasso di evaporazione. Mantenendo un tasso di evaporazione rigorosamente controllato, l'alimentatore IGBT garantisce che la densità del vapore rimanga uniforme, portando a una formazione prevedibile delle particelle al momento della condensazione.

Comprendere i compromessi

Requisiti di gestione termica

Sebbene gli IGBT forniscano alta efficienza, commutano alte correnti ad alte velocità, il che genera un calore interno significativo. Sistemi di raffreddamento adeguati sono obbligatori per proteggere l'alimentatore stesso. La mancata gestione di questo calore può portare a guasti dei componenti o a limitazioni termiche, interrompendo il processo di evaporazione.

Complessità del sistema

L'implementazione di un sistema basato su IGBT introduce un livello di complessità elettronica rispetto ai metodi di riscaldamento più vecchi e meno precisi. Ciò richiede ingressi di alimentazione puliti e un'attenta calibrazione per garantire che la frequenza corrisponda alla bobina di induzione e al carico. Un disallineamento qui può portare a un riscaldamento inefficiente nonostante l'hardware avanzato.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia della tua produzione di polvere di magnesio, allinea le impostazioni del tuo alimentatore con i tuoi specifici obiettivi di produzione:

- Se il tuo obiettivo principale è l'uniformità delle particelle: Dai priorità alla stabilità della frequenza per garantire che il tasso di evaporazione non fluttui mai, creando una densità di vapore coerente.

- Se il tuo obiettivo principale è la resa di produzione: Dai priorità all'efficienza energetica e alle capacità di riscaldamento rapido per massimizzare la quantità di materiale evaporato per unità di energia consumata.

L'alimentatore a riscaldamento IGBT non è solo una fonte di alimentazione; è lo strumento di controllo qualità che definisce lo standard del tuo prodotto finale in magnesio.

Tabella riassuntiva:

| Aspetto chiave | Ruolo dell'alimentatore IGBT |

|---|---|

| Funzione principale | Converte l'energia elettrica in energia ad alta frequenza per un riscaldamento rapido e stabile. |

| Controllo del processo | Consente la regolazione precisa della frequenza di riscaldamento e della potenza per un trasferimento di energia ottimale. |

| Impatto sulla qualità | Mantiene un tasso di evaporazione costante, determinando direttamente la resa della polvere e la consistenza della dimensione delle particelle. |

| Considerazione chiave | Richiede un'adeguata gestione termica e calibrazione del sistema per un funzionamento affidabile. |

Ottieni una precisione e una coerenza senza pari nella tua produzione di polvere di magnesio.

Il controllo avanzato offerto da un alimentatore IGBT è fondamentale per risultati di alta qualità. In KINTEK, comprendiamo le intricate esigenze dei processi di riscaldamento a induzione. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum, CVD e altri forni ad alta temperatura da laboratorio, tutti personalizzabili per esigenze uniche.

Lascia che le nostre soluzioni di riscaldamento alimentino il tuo successo. Contatta i nostri esperti oggi stesso per discutere come possiamo personalizzare un sistema per soddisfare i tuoi specifici obiettivi di produzione in termini di resa e uniformità delle particelle.

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

Domande frequenti

- In che modo l'uso del vuoto nella pressatura a caldo influisce sulla lavorazione dei materiali? Ottenere materiali più densi, più puri e più resistenti

- Quali altri tipi di forni sono correlati alla sinterizzazione a caldo (hot pressing)? Esplora le tecnologie chiave di trattamento termico

- Come viene utilizzata l'attrezzatura per la Pressatura a Caldo Sottovuoto (VHP) nella Ricerca e Sviluppo (R&S)? Innovare con Materiali ad Alta Purezza

- In che modo il riscaldamento a induzione garantisce la precisione nei processi di produzione? Ottieni un controllo termico e una ripetibilità superiori

- Quali sono i vantaggi della pressatura a caldo? Raggiungere la massima densità e proprietà dei materiali superiori