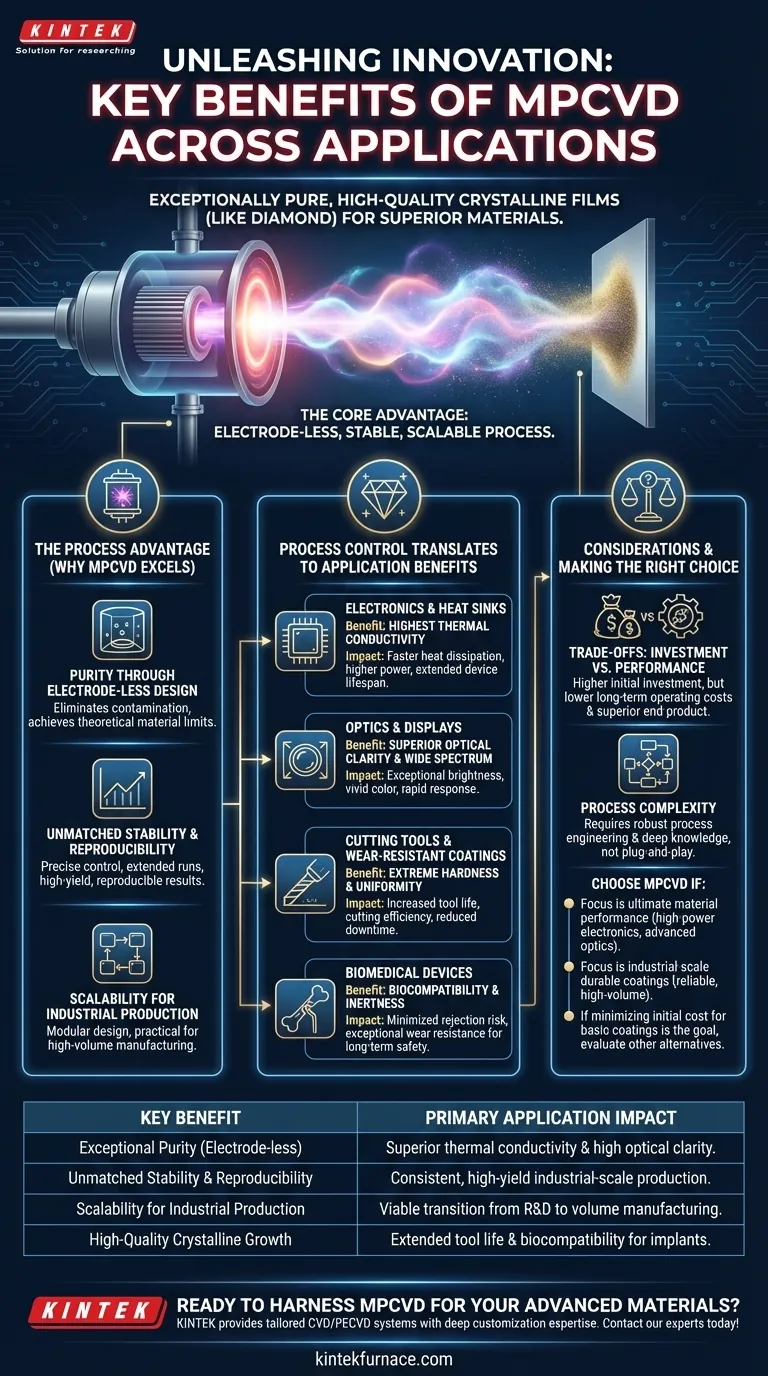

Il vantaggio fondamentale dell'MPCVD è la sua capacità di far crescere film cristallini eccezionalmente puri e di alta qualità, in particolare il diamante, con un livello di controllo e consistenza che altri metodi faticano a eguagliare. Questa precisione consente la creazione di materiali con proprietà fisiche superiori, sbloccando significativi guadagni di prestazioni in un'ampia gamma di applicazioni industriali avanzate, dai semiconduttori ai dispositivi biomedici.

Il vantaggio principale della deposizione chimica da vapore assistita da plasma a microonde (MPCVD) risiede non solo nel prodotto finale superiore, ma nel processo stesso. La sua natura senza elettrodi, stabile e scalabile è ciò che rende la produzione di materiali ad alta purezza e ad alte prestazioni una realtà ripetibile e industrialmente valida.

Il vantaggio del processo: perché l'MPCVD eccelle

I benefici specifici riscontrati nei prodotti finali derivano dai vantaggi intrinseci del processo di produzione MPCVD stesso. È progettato per superare le limitazioni comuni di altre tecniche di deposizione.

Purezza attraverso un design senza elettrodi

A differenza di altri metodi che utilizzano filamenti caldi o elettrodi all'interno della camera di reazione, l'MPCVD utilizza microonde per generare plasma. Questo processo senza elettrodi è fondamentale, in quanto elimina una delle principali fonti di contaminazione.

Il risultato è un film di eccezionale purezza, direttamente responsabile del raggiungimento dei limiti teorici delle proprietà del materiale, come la conduttività termica o la chiarezza ottica.

Stabilità e riproducibilità ineguagliabili

I sistemi MPCVD creano un'ampia area di plasma stabile e consentono un controllo preciso e stabile della temperatura e della composizione del gas.

Questa stabilità significa che il processo può funzionare continuamente per lunghi periodi senza degradare la qualità del film. Per le applicazioni industriali, ciò si traduce in risultati ad alto rendimento e riproducibili da un lotto all'altro.

Scalabilità per la produzione industriale

La tecnologia si basa su un design modulare e scalabile. I sistemi possono essere adattati per ospitare substrati più grandi o collegati tra loro per la produzione ad alto volume.

Questa scalabilità intrinseca rende l'MPCVD una scelta pratica per passare dalla ricerca su scala di laboratorio alla produzione industriale completa, garantendo la redditività economica del prodotto finale.

Come il controllo del processo si traduce in benefici applicativi

La purezza, la qualità e la consistenza rese possibili dal processo MPCVD sono le cause dirette dei progressi prestazionali osservati in vari campi.

Per elettronica e dissipatori di calore

La struttura cristallina quasi perfetta ottenuta con l'MPCVD si traduce in film di diamante con la più alta conduttività termica possibile.

Per i semiconduttori, ciò significa una dissipazione del calore più rapida ed efficiente, consentendo ai dispositivi di funzionare a livelli di potenza più elevati senza surriscaldarsi. Questo migliora direttamente le prestazioni e prolunga la durata dei componenti elettronici.

Per ottica e display

La mancanza di impurità e difetti produce un diamante con chiarezza ottica superiore e un ampio spettro di trasmissione, dall'UV all'infrarosso.

In applicazioni come display ad alta risoluzione o finestre ottiche specializzate, ciò si traduce in eccezionale luminosità, colori vividi e tempi di risposta rapidi, che sono vitali per i sistemi di imaging dettagliati.

Per utensili da taglio e rivestimenti resistenti all'usura

L'MPCVD può depositare un film di diamante uniforme e incredibilmente duro su utensili da taglio e altre parti industriali. L'estrema durezza e il basso attrito di questo strato sono un risultato diretto della crescita cristallina di alta qualità.

Ciò porta a un aumento drammatico della durata dell'utensile e dell'efficienza di taglio. Riduce anche i costi di produzione minimizzando i tempi di inattività e la necessità di frequenti sostituzioni degli utensili.

Per dispositivi biomedici

La struttura in carbonio inerte e puro del diamante MPCVD lo rende altamente biocompatibile. Il corpo non lo riconosce come materiale estraneo, minimizzando il rischio di rigetto.

Se utilizzato come rivestimento su impianti o strumenti chirurgici, la sua durezza fornisce anche un'eccezionale resistenza all'usura, garantendo l'integrità e la sicurezza a lungo termine del dispositivo.

Comprendere i compromessi e le considerazioni

Sebbene potente, l'MPCVD è una tecnologia sofisticata e la sua adozione richiede una chiara comprensione dell'equilibrio tra investimento e prestazioni.

Investimento iniziale vs. valore a lungo termine

I sistemi MPCVD rappresentano un investimento di capitale significativo rispetto a metodi più semplici come l'HFCVD (Hot Filament CVD). L'attrezzatura prevede generatori di microonde precisi, sistemi di vuoto e raffreddamento.

Tuttavia, per le applicazioni in cui massime prestazioni, purezza e affidabilità sono non negoziabili, il costo iniziale più elevato è spesso giustificato da costi operativi inferiori, tempi di inattività ridotti e qualità superiore del prodotto finale. È spesso più conveniente di altre tecniche CVD di fascia alta per la qualità che offre.

Complessità del processo

Il raggiungimento di risultati ottimali con l'MPCVD richiede una profonda conoscenza del processo e il controllo su più variabili, tra cui miscela di gas, pressione, temperatura e potenza delle microonde.

Questa complessità significa che un'implementazione di successo dipende da una robusta ingegneria di processo. Non è una soluzione "plug-and-play" ma un processo industriale altamente controllato per la creazione di materiali di alto valore.

Fare la scelta giusta per il tuo obiettivo

I requisiti specifici della tua applicazione determineranno se l'MPCVD è la tecnologia più efficace per te.

- Se il tuo obiettivo principale sono le massime prestazioni del materiale: Per applicazioni esigenti nell'elettronica ad alta potenza, nell'ottica avanzata o negli impianti medicali dove purezza e qualità cristallina sono fondamentali, l'MPCVD è la scelta leader del settore.

- Se il tuo obiettivo principale è la produzione su scala industriale di rivestimenti durevoli: La combinazione unica di alti tassi di crescita, stabilità e scalabilità dell'MPCVD lo rende ideale per la produzione di strumenti e componenti affidabili e ad alte prestazioni in volume.

- Se il tuo obiettivo principale è minimizzare il costo iniziale del capitale per rivestimenti di base: Per applicazioni meno esigenti in cui un certo livello di impurità è accettabile, dovresti valutare l'MPCVD rispetto ad alternative di deposizione più semplici e a basso costo.

In definitiva, l'MPCVD consente a ingegneri e scienziati di superare i limiti dei materiali convenzionali fornendo un percorso affidabile per la produzione di film cristallini quasi perfetti.

Tabella riassuntiva:

| Vantaggio chiave | Impatto primario sull'applicazione |

|---|---|

| Purezza eccezionale (design senza elettrodi) | Conduttività termica superiore per l'elettronica; elevata chiarezza ottica per display e lenti. |

| Stabilità e riproducibilità ineguagliabili | Produzione costante e ad alto rendimento per la produzione su scala industriale. |

| Scalabilità per la produzione industriale | Transizione fattibile dalla ricerca e sviluppo alla produzione in volume di rivestimenti e componenti. |

| Crescita cristallina di alta qualità | Durata estesa dell'utensile per applicazioni di taglio; biocompatibilità per impianti medicali. |

Pronto a sfruttare la potenza dell'MPCVD per i tuoi materiali avanzati? In KINTEK, sfruttiamo le nostre eccezionali capacità di ricerca e sviluppo e di produzione interna per fornire soluzioni su misura per forni ad alta temperatura, inclusi sistemi CVD/PECVD avanzati. La nostra profonda esperienza nella personalizzazione garantisce che possiamo soddisfare i tuoi requisiti sperimentali e di produzione unici per la crescita di film di diamante ad alta purezza. Contatta i nostri esperti oggi per discutere come la nostra tecnologia MPCVD può portare avanti la tua innovazione!

Guida Visiva

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Quali sono le caratteristiche dell'MPCVD al plasma ad alta pressione? Sblocca la Deposizione di Materiali Superiori

- Quali sono i vantaggi della crescita di diamanti tramite deposizione in fase gassosa? Sblocca prestazioni superiori per applicazioni estreme

- Qual è il ruolo della MPCVD nelle applicazioni ottiche? Abilitare l'ottica diamantata di prossima generazione

- In che modo una variazione di frequenza di 10MHz influisce su un dispositivo MPCVD? Scopri gli effetti critici sulla stabilità del plasma

- Come fa l'MPCVD a ottenere alte velocità di crescita per la sintesi del diamante? Sblocca una crescita del diamante rapida e di alta qualità

- Come si confronta un sistema al plasma a microonde con un forno a riscaldamento radiante tradizionale? Efficienza e guadagni microstrutturali

- Qual è la relazione tra il tasso di crescita del diamante e la qualità nel metodo MPCVD? Bilanciare velocità e purezza per la tua applicazione

- Quali sono i requisiti per preparare diamanti monocristallini di grado elettronico? Raggiungere una purezza a livello atomico impeccabile