In sintesi, una variazione di frequenza di 10MHz ha un impatto drammatico e spesso dannoso su un dispositivo MPCVD. Questa non è una piccola modifica operativa; è un cambiamento fondamentale che altera significativamente la fisica di base del processo di generazione del plasma. La variazione disturba il campo elettrico, il che a sua volta provoca variazioni imprevedibili nell'intensità, nella forma e nella posizione del plasma all'interno della camera di reazione.

Un sistema MPCVD funziona come una cavità risonante finemente sintonizzata, proprio come uno strumento musicale è accordato su una nota specifica. Un cambiamento di frequenza apparentemente piccolo di 10MHz è sufficiente per "scordare" l'intero sistema, causando l'instabilità e l'inefficienza del plasma, il motore del processo di deposizione.

La Camera MPCVD come Sistema Risonante

Per comprendere l'impatto di uno spostamento di frequenza, devi prima considerare la camera MPCVD non solo come un contenitore, ma come un risonatore a microonde di alta precisione.

Il Principio di Risonanza

Un risonatore è progettato per contenere e amplificare le onde di una frequenza specifica. Le dimensioni fisiche della cavità MPCVD sono ingegnerizzate con precisione per corrispondere alla lunghezza d'onda delle microonde utilizzate, tipicamente intorno a 2,45 GHz.

Quando la frequenza è corretta, le microonde formano un modello stabile di onda stazionaria all'interno della cavità.

Perché le Onde Stazionarie Sono Critiche

Un'onda stazionaria crea punti fissi di energia massima e minima. I punti di energia massima, o alta intensità del campo elettrico, sono dove l'energia è concentrata per accendere e sostenere la sfera di plasma.

Questa zona stabile e prevedibile ad alta energia è essenziale per una deposizione di materiale coerente e uniforme, come la crescita del diamante.

L'Effetto a Cascata di uno Spostamento di Frequenza di 10MHz

La modifica della frequenza, anche di un importo "piccolo" come 10MHz, disturba questo stato risonante attentamente bilanciato. Ciò innesca una reazione a catena che degrada il processo.

Interruzione del Campo Elettrico

Una variazione di frequenza porta a una variazione di lunghezza d'onda. La nuova lunghezza d'onda non si "adatta" più perfettamente alle dimensioni fisiche della cavità.

Di conseguenza, il modello stabile di onda stazionaria collassa o si sposta. Le posizioni di massima intensità del campo elettrico diventano instabili, spostandosi in modo imprevedibile all'interno della camera.

Cambiamenti nell'Intensità e Distribuzione del Plasma

Il plasma è sostenuto dal campo elettrico. Quando il campo diventa instabile, il plasma lo segue.

Il plasma può cambiare dimensione, spostarsi dalla sua posizione ottimale sopra il substrato o tremolare in intensità. Ciò significa che l'energia che guida la deposizione chimica da fase vapore non viene più erogata in modo efficace o uniforme.

Impatto sulla Qualità della Deposizione

Un plasma instabile porta direttamente a risultati di deposizione scadenti. È probabile che si osservi una diminuzione dei tassi di crescita, una scarsa qualità del materiale (ad esempio, diamante di purezza inferiore) e una mancanza di uniformità sul substrato.

Comprendere l'Instabilità Operativa

Questa estrema sensibilità alla frequenza è una caratteristica distintiva dei sistemi a cavità risonante. Riconoscerlo è fondamentale per un funzionamento di successo.

Il Mito delle Regolazioni "Piccole"

Nel contesto della risonanza a microonde, non esiste una "piccola" variazione di frequenza. Uno spostamento di 10MHz rispetto a una sorgente di 2,45 GHz (un cambiamento di ~0,4%) è più che sufficiente per alterare completamente la modalità risonante del sistema.

La Sfida della Sintonizzazione del Processo

Questa sensibilità è il motivo per cui i sistemi MPCVD richiedono generatori di microonde altamente stabili e sofisticati meccanismi di sintonizzazione (come stantuffi o stub mobili).

Questi componenti vengono utilizzati per mantenere una frequenza costante o per regolare leggermente la geometria fisica della cavità per ristabilire la risonanza se la frequenza scivola. Qualsiasi variazione di processo inaspettata dovrebbe immediatamente indicare la stabilità della frequenza come potenziale causa principale.

Fare la Scelta Giusta per il Tuo Obiettivo

Il controllo della frequenza delle microonde non è un perfezionamento opzionale; è fondamentale per un processo MPCVD stabile e ripetibile.

- Se il tuo obiettivo principale è la coerenza del processo e la produzione ad alto rendimento: Investi in un generatore di microonde ad alta stabilità e implementa il monitoraggio in tempo reale della frequenza della sorgente e della potenza riflessa per assicurarti di operare sempre "in risonanza".

- Se il tuo obiettivo principale è risolvere problemi di deposizione scadente o incoerente: Fai della verifica della stabilità della frequenza della tua sorgente a microonde uno dei tuoi primi passi diagnostici. Una sorgente che scivola è una causa comune e spesso trascurata di fallimenti delle esecuzioni.

In definitiva, la padronanza del processo MPCVD richiede di considerare la frequenza a microonde come un parametro critico e non negoziabile.

Tabella Riassuntiva:

| Area di Impatto | Effetto della Variazione di Frequenza di 10MHz |

|---|---|

| Campo Elettrico | Interruzione del modello di onda stazionaria, che porta a instabilità |

| Comportamento del Plasma | Cambiamenti di intensità, forma e posizione, che causano inefficienza |

| Qualità della Deposizione | Diminuzione dei tassi di crescita, scarsa uniformità e minore purezza del materiale |

| Stabilità del Processo | Aumento del rischio di fallimenti delle esecuzioni e risultati incoerenti |

Stai riscontrando problemi con processi MPCVD instabili a causa di variazioni di frequenza? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi sistemi CVD/PECVD con robusta personalizzazione per garantire un controllo preciso della frequenza e la stabilità del plasma. La nostra esperienza in R&S e la produzione interna aiutano i laboratori a ottenere una crescita del diamante coerente e di alta qualità. Contattaci oggi per ottimizzare la tua configurazione MPCVD e migliorare i risultati dei tuoi esperimenti!

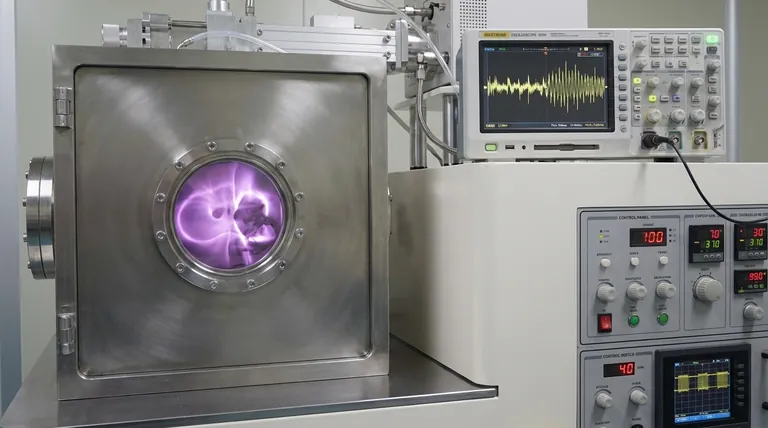

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali sono i due metodi principali di produzione di diamanti sintetici? Scopri HPHT vs. CVD per le gemme create in laboratorio

- Quali sono i principali vantaggi della MPCVD nella sintesi dei diamanti? Ottenere una produzione di diamanti scalabile e di alta purezza

- Perché l'MPCVD è considerato la pietra angolare della moderna scienza e ingegneria dei materiali? Sblocca materiali ad alta purezza per l'innovazione

- In quali settori viene comunemente utilizzato il sistema di deposizione chimica da fase vapore al plasma a microonde? Sblocca la sintesi di materiali ad alta purezza

- Come si confronta l'MPCVD con altri metodi CVD come l'HFCVD e la torcia al plasma? Scoprite la purezza e l'uniformità superiori del film