In sostanza, il ruolo della Deposizione Chimica da Vapore in Plasma a Microonde (MPCVD) nelle applicazioni ottiche è quello di coltivare diamanti monocristallini eccezionalmente puri. Questi diamanti coltivati in laboratorio fungono da materia prima per componenti ottici di prossima generazione che richiedono una combinazione di trasparenza impeccabile, estrema durabilità e un ampio spettro di trasmissione dalla luce ultravioletta a quella infrarossa.

La MPCVD non è semplicemente una fase di produzione; è la tecnologia abilitante che sblocca il potenziale teorico del diamante per sistemi ottici pratici e ad alte prestazioni. Risolve la sfida di creare un materiale con una chiarezza ottica senza pari che possa anche resistere a stress fisici e termici estremi.

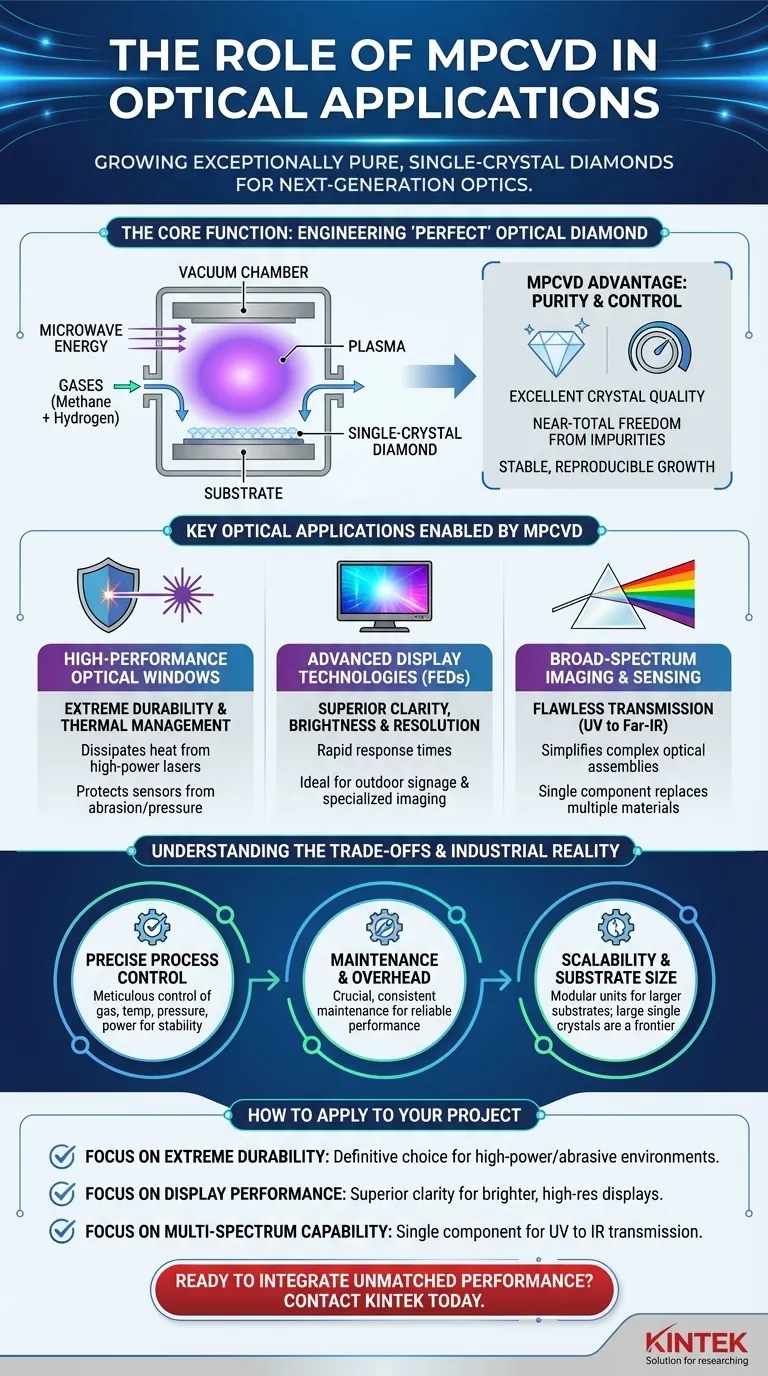

La Funzione Centrale: Progettare Diamanti Ottici "Perfetti"

Per comprendere il ruolo della MPCVD, dobbiamo prima capire perché il diamante è così desiderabile per l'ottica e come la MPCVD ne renda pratico l'uso.

Cos'è la MPCVD?

MPCVD è l'acronimo di Microwave Plasma Chemical Vapor Deposition (Deposizione Chimica da Vapore in Plasma a Microonde). È un processo avanzato che utilizza l'energia a microonde per creare un plasma da una miscela di gas (tipicamente metano e idrogeno). All'interno di una camera a vuoto, questo plasma fornisce le condizioni affinché gli atomi di carbonio si depositino su un substrato, strato dopo strato, formando un cristallo di diamante di alta qualità.

Perché il Diamante è il Materiale Ottico Ideale

Il diamante naturale è stato a lungo riconosciuto per le sue superbe proprietà ottiche. Il diamante coltivato in laboratorio ne replica e persino migliora queste proprietà, offrendo una combinazione unica di vantaggi che nessun altro materiale può eguagliare. Le proprietà chiave includono una chiarezza superiore e una finestra di trasmittanza estremamente ampia.

Il Vantaggio MPCVD: Purezza e Controllo

Il processo MPCVD fornisce un'eccellente qualità cristallina con una quasi totale assenza di impurità. Questo livello di controllo del processo è fondamentale. A differenza di altri metodi, la MPCVD consente la crescita stabile e riproducibile dei diamanti, essenziale per qualsiasi applicazione industriale o ad alto rischio.

Applicazioni Ottiche Chiave Abilitate dalla MPCVD

La capacità di produrre in modo affidabile questo materiale "perfetto" ha sbloccato diverse applicazioni chiave in cui l'ottica convenzionale non è sufficiente.

Finestre Ottiche ad Alte Prestazioni

I diamanti coltivati con MPCVD sono utilizzati per creare finestre ottiche robuste per dispositivi che operano in ambienti difficili. La loro elevata conducibilità termica consente loro di dissipare il calore dai laser ad alta potenza, mentre la loro durezza fisica protegge i sensori sensibili dall'abrasione e dalla pressione.

Tecnologie di Display Avanzate

Il diamante MPCVD è un componente vitale nei display a emissione di campo a catodo freddo (FED). La chiarezza ottica del materiale si traduce in display con luminosità eccezionale, alta risoluzione e tempi di risposta rapidi. Ciò è fondamentale per la segnaletica esterna e i sistemi di imaging specializzati ad alta definizione.

Imaging e Rilevamento a Spettro Ampio

Poiché il diamante MPCVD è trasparente a una vasta gamma di luce, dall'ultravioletto (UV) profondo all'infrarosso (IR) lontano, una singola lente o finestra di diamante può sostituire più componenti realizzati con materiali diversi. Ciò semplifica la progettazione di strumenti scientifici e sensori che devono operare attraverso più spettri luminosi.

Comprendere i Compromessi e la Realtà Industriale

Sebbene potente, la tecnologia MPCVD è un processo industriale con considerazioni pratiche che devono essere gestite per un'implementazione di successo.

La Necessità di un Controllo Preciso del Processo

L'eccezionale qualità del diamante MPCVD non è automatica. Dipende dal controllo meticoloso delle miscele di gas, della temperatura, della pressione e della potenza a microonde. Ottenere stabilità e riproducibilità richiede una significativa esperienza di processo.

Manutenzione e Costi Operativi

Come per qualsiasi sistema di deposizione avanzato, le apparecchiature MPCVD richiedono una manutenzione cruciale e costante. Ciò assicura che l'apparecchiatura funzioni normalmente, ne estende la vita utile e, soprattutto, mantiene le prestazioni necessarie per produrre cristalli di elevata purezza.

Scalabilità e Dimensioni del Substrato

La tecnologia è intrinsecamente scalabile, utilizzando spesso unità modulari che consentono l'adattamento a substrati più grandi. Tuttavia, la crescita di cristalli singoli molto grandi e impeccabili rimane una frontiera di sviluppo attivo, il che può essere un fattore limitante per alcune ottiche di grande formato.

Come Applicarlo al Tuo Progetto

La tua decisione di specificare o investire in ottiche diamantate MPCVD dovrebbe essere guidata dalla sfida principale che devi risolvere.

- Se la tua attenzione principale è la durabilità estrema: Il diamante MPCVD è la scelta definitiva per le finestre ottiche in ambienti ad alta potenza, alta pressione o abrasivi.

- Se la tua attenzione principale è la prestazione del display: La chiarezza superiore e le proprietà del diamante MPCVD si traducono direttamente in display più luminosi e ad alta risoluzione che eccellono in condizioni difficili.

- Se la tua attenzione principale è la capacità multispettrale: Un singolo componente in diamante MPCVD può fornire una trasmissione impeccabile da UV a IR, semplificando complessi assemblaggi ottici.

In definitiva, la MPCVD consente a ingegneri e scienziati di utilizzare il materiale ottico ideale—il diamante—senza compromessi.

Tabella Riassuntiva:

| Applicazione | Vantaggio Chiave del Diamante MPCVD |

|---|---|

| Finestre Ottiche | Durabilità estrema e gestione termica per ambienti difficili |

| Display Avanzati (FED) | Chiarezza superiore per alta luminosità e risoluzione |

| Rilevamento a Spettro Ampio | Trasmissione impeccabile da UV a IR, semplificazione della progettazione |

Pronto a integrare le prestazioni senza pari del diamante MPCVD nei tuoi sistemi ottici?

In KINTEK, sfruttiamo una R&S eccezionale e la produzione interna per fornire a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi i sistemi CVD/PECVD, è completata da una forte capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali uniche per la crescita di materiali ottici di elevata purezza.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni MPCVD possono portare chiarezza superiore, durabilità e capacità multispettrale al tuo progetto.

Guida Visiva

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Cosa sono le eterostrutture 2D e come vengono create utilizzando i forni a tubo CVD? Sbloccare l'ingegneria dei materiali su scala atomica

- Quali tendenze future ci si aspetta nello sviluppo dei forni a tubo CVD? Scopri sistemi più intelligenti e versatili

- Quali sono i vantaggi operativi derivanti dall'utilizzo di un forno a tubo CVD? Aumenta la precisione e l'efficienza nel tuo laboratorio

- Quali sono le applicazioni pratiche dei mezzi di gate preparati con forni a tubo CVD? Sblocca l'elettronica avanzata e altro ancora