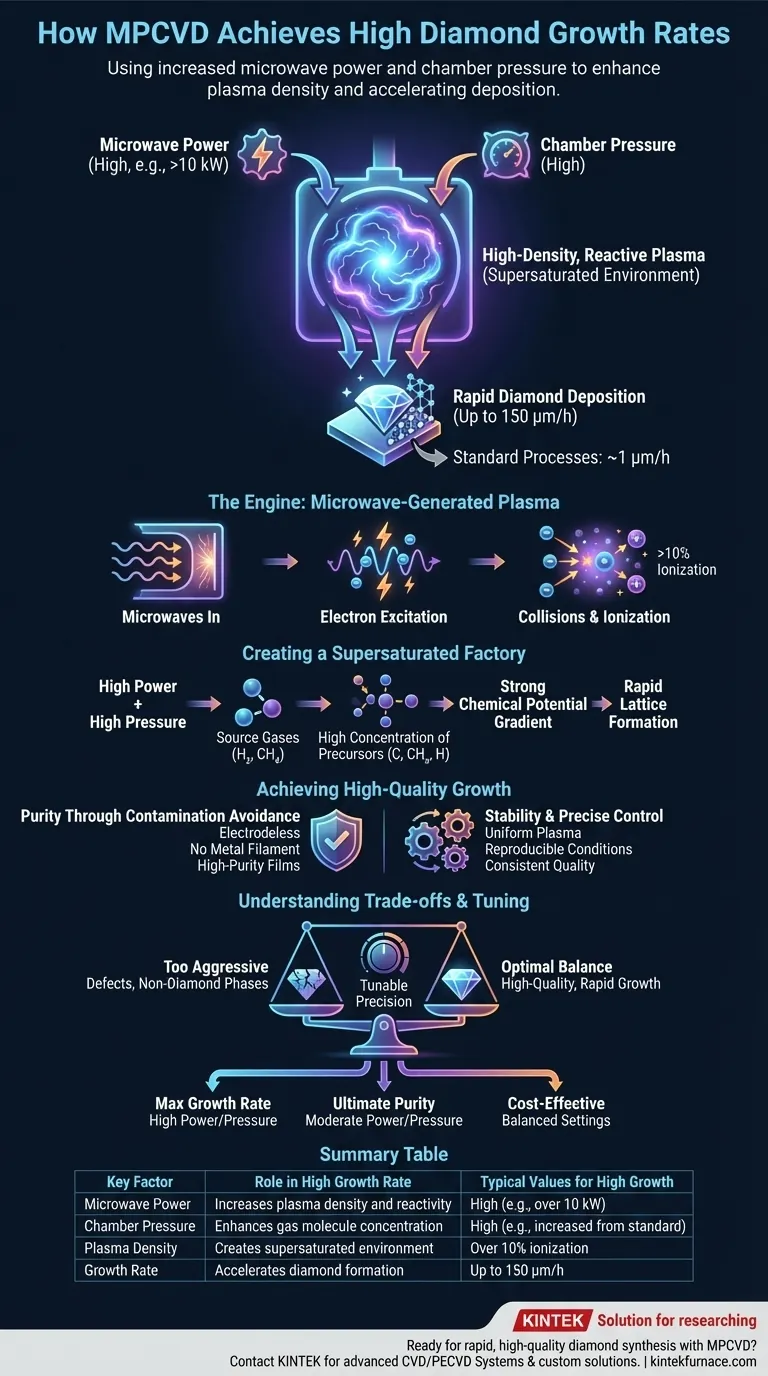

Nel suo nucleo, il metodo di deposizione chimica da vapore a plasma a microonde (MPCVD) ottiene velocità di crescita del diamante eccezionalmente elevate utilizzando una maggiore potenza a microonde e pressione della camera. Questa strategia aumenta drasticamente la densità e la reattività del plasma utilizzato per la sintesi, accelerando la deposizione di atomi di carbonio sul substrato diamantato a velocità fino a 150 μm/h, superando di gran lunga il tipico 1 μm/h dei processi standard.

Il vantaggio fondamentale dell'MPCVD non è solo la velocità, ma l'efficienza controllata. Eccelle utilizzando l'energia a microonde per creare un plasma estremamente denso, puro e stabile, un ambiente altamente reattivo "sovrasaturo" dei blocchi atomici specifici necessari per una formazione del diamante rapida e di alta qualità.

Il Motore della Crescita: Il Plasma Generato a Microonde

La chiave delle prestazioni dell'MPCVD risiede nel modo in cui genera e mantiene il suo plasma. Questo processo è fondamentalmente diverso e più efficiente rispetto ai metodi più vecchi come il CVD a filamento caldo (HFCVD).

Come le Microonde Creano il Plasma

In una camera MPCVD, l'energia a microonde viene introdotta in una cavità risonante contenente una miscela di gas, tipicamente idrogeno e una fonte di carbonio come il metano. Questa energia eccita gli elettroni liberi, facendoli oscillare violentemente.

Questi elettroni oscillanti collidono con atomi e molecole di gas, strappando loro i propri elettroni. Questa cascata di collisioni crea una nuvola di gas ionizzato autosufficiente nota come plasma.

Il Ruolo dell'Alta Potenza e Pressione

Per accelerare la crescita del diamante, due parametri sono fondamentali: la potenza a microonde e la pressione del gas. L'aumento della potenza a microonde in ingresso guida collisioni più energetiche, portando a un maggiore grado di ionizzazione del gas, superiore al 10% nei sistemi ad alta velocità di crescita.

Contemporaneamente, l'aumento della pressione della camera concentra più molecole di gas nello stesso spazio. La combinazione di alta potenza e alta pressione produce un plasma ad alta densità ricco di specie atomiche reattive.

Creazione di un Ambiente "Sovrasaturo"

Questo plasma denso diventa una fabbrica altamente efficiente per la produzione dei blocchi costitutivi del diamante. Le condizioni intense scompongono i gas sorgente in un'alta concentrazione di gruppi atomici contenenti carbonio e idrogeno atomico.

La camera diventa sovrasatura di questi precursori. Questo stato crea un forte gradiente di potenziale chimico, spingendo le specie carboniose a depositarsi rapidamente sul substrato e a formare il reticolo diamantato.

Perché l'MPCVD Permette una Crescita di Alta Qualità

La velocità è utile solo se il diamante risultante è di alta qualità. Il design dell'MPCVD incorpora diversi vantaggi che assicurano purezza e integrità strutturale, anche ad alte velocità di crescita.

Purezza Grazie all'Evitamento della Contaminazione

A differenza dell'HFCVD, che utilizza un filamento metallico caldo che può degradarsi e rilasciare impurità nella camera, l'MPCVD è un processo senza elettrodi. Il plasma è generato da microonde esterne, eliminando questa principale fonte di contaminazione e risultando in film diamantati di elevata purezza.

Stabilità e Controllo Preciso

I sistemi MPCVD offrono condizioni di reazione eccezionalmente stabili e controllabili. La temperatura può essere gestita con precisione e il plasma stesso è ampio e uniforme. Questa stabilità assicura che la crescita sia riproducibile e che la qualità del diamante risultante sia costante su tutto il substrato.

Comprendere i Compromessi

Sebbene l'MPCVD sia una tecnica superiore, raggiungere il suo massimo potenziale richiede il bilanciamento di fattori in competizione.

Il Bilancio Potenza-Qualità

Il semplice aumento della potenza e della pressione ai loro massimi non garantisce il successo. Un processo eccessivamente aggressivo può portare alla formazione di fasi di carbonio non diamantifere o difetti cristallini, compromettendo la qualità del prodotto finale. La chiave è trovare l'equilibrio ottimale che massimizzi la velocità di crescita del diamante di alta qualità.

Complessità e Costo del Sistema

La sofisticazione che abilita le prestazioni dell'MPCVD ne aumenta anche la complessità e il costo iniziale. Le apparecchiature per la generazione e il controllo del plasma a microonde sono più avanzate e costose rispetto a configurazioni più semplici come l'HFCVD, rappresentando un investimento iniziale significativo.

Fare la Scelta Giusta per il Tuo Obiettivo di Sintesi

I parametri MPCVD ottimali dipendono interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la massima velocità di crescita: Opererai a potenze a microonde e pressioni della camera più elevate, spingendo i limiti della sovrasaturazione mentre monitori attentamente l'insorgenza di difetti.

- Se il tuo obiettivo principale è la purezza definitiva e la perfezione cristallina: Probabilmente utilizzerai impostazioni di potenza e pressione più moderate, dando priorità a una crescita stabile e controllata rispetto alla velocità pura per minimizzare la formazione di difetti.

- Se il tuo obiettivo principale è il rivestimento economico: Regolerai il processo per un equilibrio tra velocità ragionevole, qualità accettabile e utilizzo efficiente di gas e potenza per ottimizzare i costi operativi.

In definitiva, la potenza dell'MPCVD risiede nella sua precisione sintonizzabile, che ti consente di progettare l'ambiente di sintesi per soddisfare i tuoi obiettivi specifici.

Tabella Riassuntiva:

| Fattore Chiave | Ruolo nell'Alta Velocità di Crescita | Valori Tipici per l'Alta Crescita |

|---|---|---|

| Potenza a Microonde | Aumenta la densità e la reattività del plasma | Alta (es. oltre 10 kW) |

| Pressione della Camera | Aumenta la concentrazione delle molecole di gas | Alta (es. aumentata rispetto allo standard) |

| Densità del Plasma | Crea un ambiente sovrasaturo per una rapida deposizione | Ionizzazione superiore al 10% |

| Velocità di Crescita | Accelera la formazione del diamante | Fino a 150 μm/h |

Pronto per ottenere una sintesi del diamante rapida e di alta qualità con MPCVD? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi i nostri Sistemi CVD/PECVD specializzati. La nostra forte capacità di personalizzazione profonda assicura che possiamo soddisfare con precisione i tuoi requisiti sperimentali unici per la crescita del diamante. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Perché l'MPCVD è considerato la pietra angolare della moderna scienza e ingegneria dei materiali? Sblocca materiali ad alta purezza per l'innovazione

- Come viene utilizzato l'MPCVD nella produzione di componenti ottici in diamante policristallino? Ottenere prestazioni ottiche superiori

- Come si confronta l'MPCVD con altri metodi CVD come l'HFCVD e la torcia al plasma? Scoprite la purezza e l'uniformità superiori del film

- Chi dovrebbe eseguire la manutenzione sulle apparecchiature MPCVD? Affidatevi a Esperti Certificati per Sicurezza e Precisione

- Qual è la relazione tra il tasso di crescita del diamante e la qualità nel metodo MPCVD? Bilanciare velocità e purezza per la tua applicazione