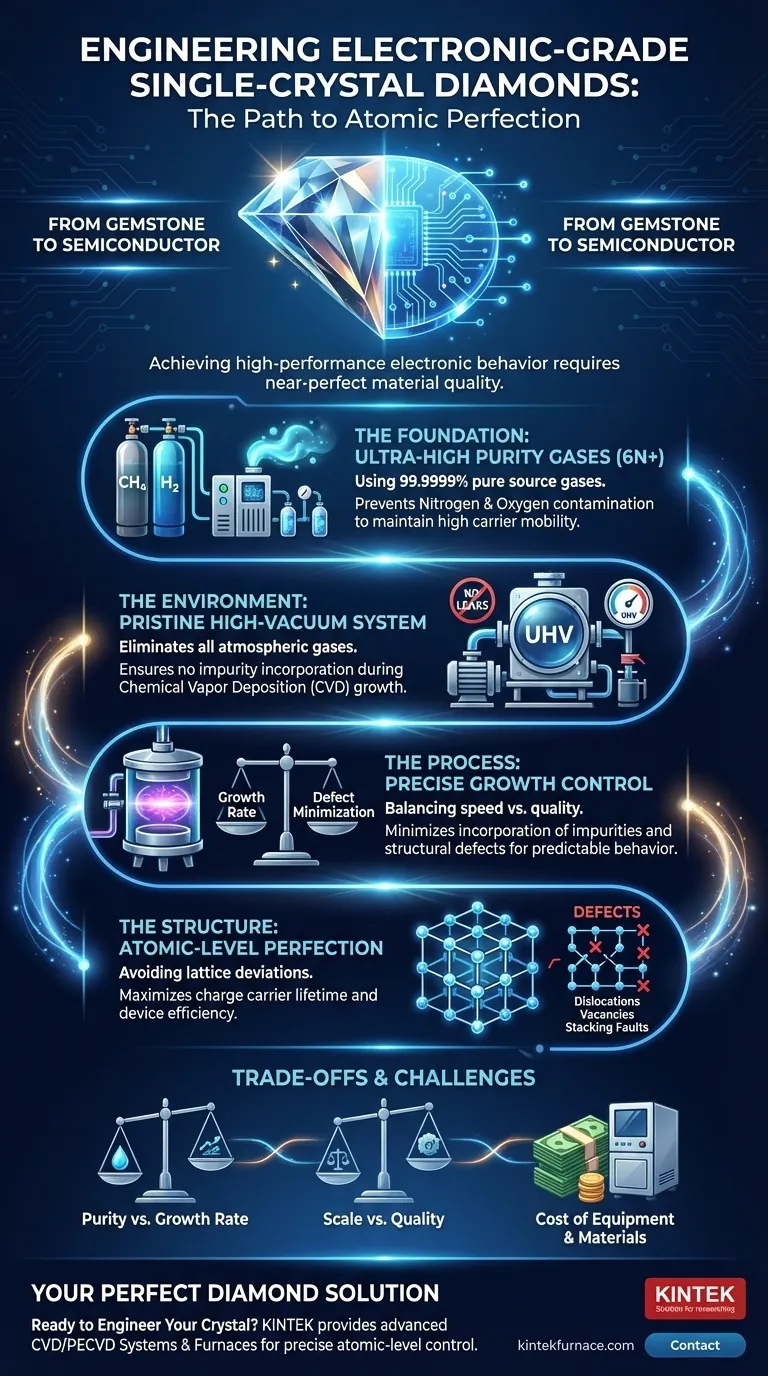

Per preparare diamanti monocristallini di grado elettronico, è necessario raggiungere una qualità del materiale quasi perfetta soddisfacendo quattro requisiti fondamentali. Ciò comporta l'utilizzo di gas sorgente ad altissima purezza (metano e idrogeno), il mantenimento di un ambiente ad alto vuoto incontaminato per prevenire la contaminazione e il controllo preciso del processo di crescita per minimizzare l'incorporazione di impurità come l'azoto e difetti strutturali come le dislocazioni.

La sfida principale non è semplicemente far crescere un diamante, ma ingegnerizzare un semiconduttore impeccabile. Mentre il valore di una gemma risiede nel suo aspetto, il valore di un diamante di grado elettronico è definito dalla sua purezza a livello atomico e dalla perfezione strutturale, essenziali per un comportamento elettronico prevedibile e ad alte prestazioni.

Il Fondamento: Perché la Purezza è Fondamentale

Le eccezionali proprietà teoriche del diamante — elevata conducibilità termica, ampio bandgap e alta mobilità dei portatori — si realizzano in pratica solo quando il materiale è eccezionalmente puro. Contaminanti e atomi indesiderati creano difetti di disturbo nel reticolo cristallino.

Il Ruolo delle Impurità

Le impurità sono atomi estranei che rimangono intrappolati nel reticolo carbonioso del diamante durante la crescita. Anche a concentrazioni di parti per miliardo, possono degradare gravemente le prestazioni elettroniche.

L'impurità più critica è l'azoto. Introduce livelli energetici profondi all'interno del bandgap del diamante, intrappolando i portatori di carica (elettroni e lacune) e impedendo loro di muoversi liberamente. Ciò annulla di fatto le prestazioni del materiale per la maggior parte delle applicazioni semiconduttrici.

Approvvigionamento di Gas ad Altissima Purezza

Il diamante di grado elettronico viene tipicamente coltivato tramite deposizione chimica da fase vapore (CVD). Questo processo utilizza gas precursori, principalmente metano (CH₄) come fonte di carbonio e idrogeno (H₂) in eccesso.

Questi gas devono essere di purezza straordinaria, spesso indicata come "6N" (99,9999%) o superiore. Qualsiasi contaminante nella fornitura di gas, come azoto o ossigeno, sarà inevitabilmente incorporato nel cristallo di diamante in crescita.

La Necessità di un Sistema a Vuoto Impeccabile

La camera di crescita CVD deve essere un ambiente ad altissimo vuoto (UHV). Lo scopo è rimuovere tutti i gas atmosferici prima di introdurre i gas di processo ad alta purezza.

Un sistema a vuoto affidabile e a tenuta stagna è irrinunciabile. Anche una perdita microscopica può introdurre un flusso costante di azoto atmosferico (che costituisce circa il 78% dell'aria), contaminando il diamante e rendendolo inutilizzabile per l'elettronica ad alte prestazioni.

Raggiungere la Perfezione Strutturale

Oltre alla purezza chimica, il diamante deve anche avere una struttura atomica perfettamente ordinata. Qualsiasi deviazione dal reticolo cristallino ripetitivo è un difetto.

Cosa Sono i Difetti Cristallini?

I difetti strutturali sono interruzioni nel modello perfetto di atomi di carbonio. I tipi comuni nel diamante CVD includono:

- Dislocazioni: Un piano di atomi in più o mancante, come una cucitura o una piega nel tessuto cristallino.

- Vacanze Puntiformi: Un singolo atomo di carbonio mancante nel reticolo.

- Difetti di Impilamento (Stacking Faults): Un errore nella sequenza degli strati atomici.

L'Impatto dei Difetti sulle Prestazioni

Come le impurità, i difetti strutturali agiscono come siti di scattering e intrappolamento per i portatori di carica. Interrompono il flusso di elettroni e lacune, riducendo la mobilità dei portatori, una misura di quanto velocemente la carica può muoversi attraverso il materiale.

Alte densità di difetti portano a una minore efficienza del dispositivo, maggiore resistenza elettrica e prestazioni imprevedibili, rendendo il materiale inadatto per applicazioni impegnative come transistor di potenza o rivelatori di radiazioni.

Comprendere i Compromessi e le Sfide

Creare un diamante di grado elettronico è un processo esigente che comporta il bilanciamento di fattori in competizione. Comprendere questi compromessi è fondamentale per apprezzare la difficoltà e il costo coinvolti.

Purezza vs. Velocità di Crescita

Esiste una tensione intrinseca tra la velocità di crescita del diamante e la qualità finale. Far crescere un cristallo più velocemente spesso porta a un maggiore tasso di incorporazione sia di impurità che di difetti strutturali.

Ottenere la massima purezza e la più bassa densità di difetti richiede condizioni di crescita estremamente lente e controllate, il che aumenta significativamente il tempo e il costo di produzione.

Scala vs. Qualità

Mantenere una perfetta uniformità su un monocristallo di grande area è una sfida ingegneristica importante. Diventa sempre più difficile garantire una temperatura, un flusso di gas e una densità di plasma coerenti man mano che aumenta la dimensione del substrato.

Questa sfida limita attualmente la dimensione dei wafer di diamante di grado elettronico di alta qualità disponibili in commercio.

Costo delle Attrezzature e dei Materiali

L'infrastruttura richiesta è una barriera significativa. I componenti per l'altissimo vuoto, i sistemi di gestione dei gas ad alta purezza, gli alimentatori di precisione e gli strumenti di monitoraggio in situ sono tutti eccezionalmente costosi. Anche il costo dei gas di purezza "6N" è sostanzialmente superiore ai gradi industriali standard.

Fare la Scelta Giusta per la Tua Applicazione

Il rigore di questi requisiti dipende direttamente dal tuo obiettivo finale. Non tutte le applicazioni richiedono l'apice assoluto della perfezione.

- Se la tua priorità principale è l'elettronica ad alta potenza: La tua massima priorità è massimizzare la mobilità dei portatori e la conducibilità termica. Ciò richiede la più bassa concentrazione possibile di azoto e difetti strutturali.

- Se la tua priorità principale sono i rivelatori di radiazioni: Hai bisogno di una lunga durata di vita dei portatori di carica e di una lunga distanza di raccolta. Il requisito principale è minimizzare tutte le forme di centri di intrappolamento di carica, comprese sia le impurità che i difetti.

- Se la tua priorità principale è il rilevamento o il calcolo quantistico: Potresti aver bisogno di un cristallo altrimenti ultra-puro ma con difetti puntiformi specifici, creati intenzionalmente (come il centro Azoto-Vacanza). Ciò richiede un controllo estremo sia sulla purezza di fondo che sul posizionamento preciso del difetto desiderato.

In definitiva, trasformare il diamante da una gemma passiva a un materiale elettronico ad alte prestazioni è un esercizio di controllo a livello atomico.

Tabella Riassuntiva:

| Requisito | Sfida Chiave | Impatto sulle Prestazioni |

|---|---|---|

| Gas Ultra-Alte Purezza (6N+) | Prevenire la contaminazione da azoto/ossigeno dalla fornitura di gas | Mantiene elevata mobilità dei portatori e conducibilità termica |

| Ambiente ad Alto Vuoto Impeccabile | Eliminare le perdite atmosferiche (es. azoto) | Garantisce l'assenza di incorporazione di impurità durante la crescita CVD |

| Controllo Preciso della Crescita | Bilanciare la velocità di crescita con la minimizzazione dei difetti | Riduce dislocazioni e vacanze per un comportamento elettronico prevedibile |

| Perfezione Strutturale | Evitare difetti reticolari come i difetti di impilamento | Massimizza la durata di vita dei portatori di carica e l'efficienza del dispositivo |

Pronto a Ingegnerizzare il Tuo Cristallo di Diamante Perfetto?

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce diversi laboratori con avanzate soluzioni per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici per la crescita di diamanti di grado elettronico.

Contattaci oggi per discutere come le nostre soluzioni su misura possono aiutarti a raggiungere la purezza a livello atomico e la perfezione strutturale che la tua ricerca richiede.

Guida Visiva

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Qual è il ruolo della MPCVD nelle applicazioni ottiche? Abilitare l'ottica diamantata di prossima generazione

- Come funziona il processo MPCVD per depositare il diamante? Una guida alla sintesi ad alta purezza

- Quali sono le caratteristiche principali delle apparecchiature per la deposizione di diamante monocristallino MPCVD? Controllo di precisione per una crescita di alta qualità

- Perché la MPCVD è importante per la gestione termica nei dispositivi elettronici? Sblocca le prestazioni di prossima generazione

- Quali sono i vantaggi dell'MPCVD rispetto ad altri metodi CVD? Sblocca purezza e controllo superiori del film

- Perché il controllo della temperatura è importante nel processo di crescita MPCVD? Garantire una deposizione di film diamantati affidabile e di alta qualità

- Quali sfide deve affrontare l'MPCVD nonostante i suoi vantaggi? Bilanciare tasso di crescita, qualità e scalabilità

- Qual è l'approccio generale per la manutenzione delle apparecchiature MPCVD? Una strategia proattiva per le massime prestazioni