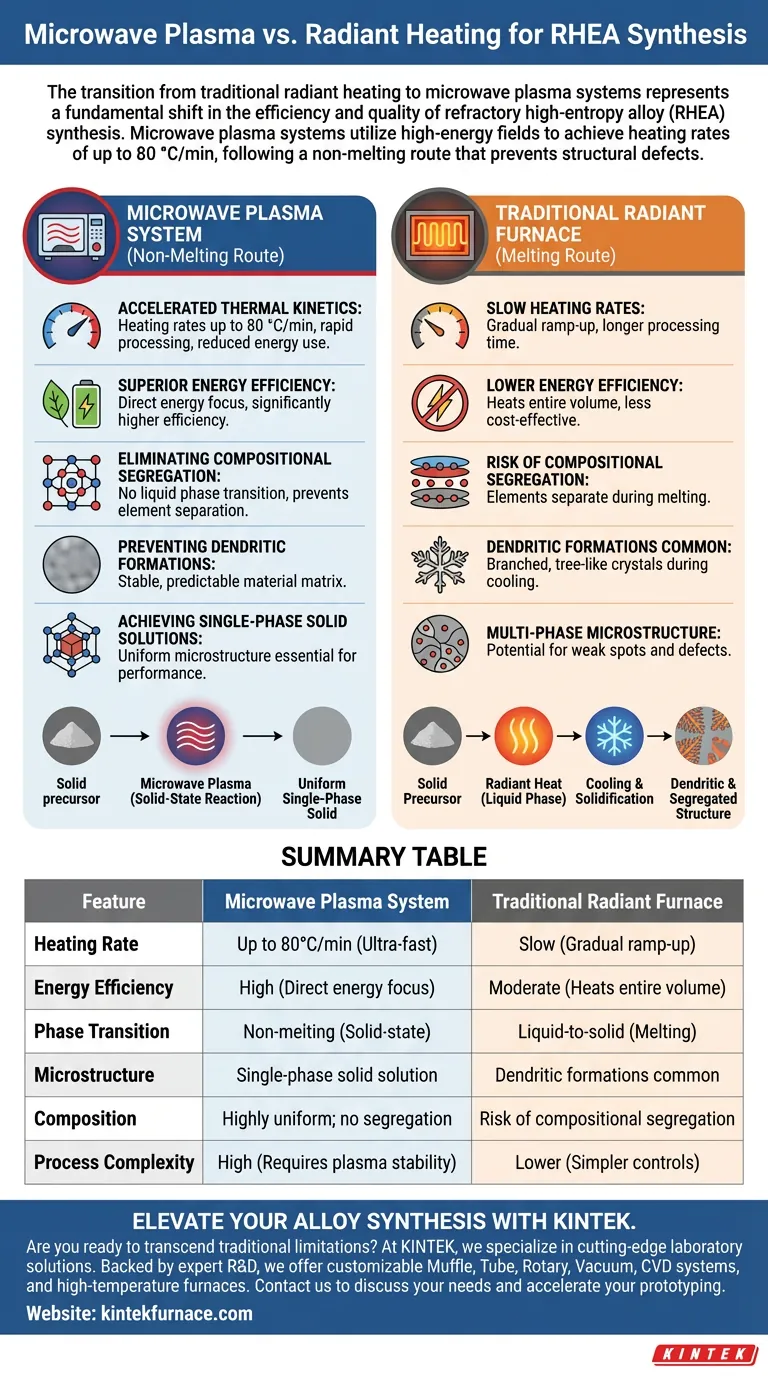

Il passaggio dai tradizionali sistemi di riscaldamento radiante ai sistemi al plasma a microonde rappresenta un cambiamento fondamentale nell'efficienza e nella qualità della sintesi delle leghe refrattarie ad alta entropia (RHEA). Mentre i forni tradizionali si basano su un trasferimento di calore esterno lento, i sistemi al plasma a microonde utilizzano campi ad alta energia per raggiungere velocità di riscaldamento fino a 80 °C/min. Questo metodo segue un percorso non fusorio, che impedisce intrinsecamente i difetti strutturali e gli squilibri chimici che affliggono spesso i processi di fusione convenzionali.

Concetto chiave: I sistemi al plasma a microonde superano i forni radianti tradizionali fornendo un riscaldamento più rapido e una maggiore efficienza energetica, garantendo al contempo una microstruttura uniforme e monofase evitando del tutto la transizione di fase liquido-solido.

Vantaggi in termini di efficienza e velocità

Cinetica termica accelerata

I sistemi al plasma a microonde possono raggiungere le temperature target molto più velocemente dei forni tradizionali, vantando velocità di riscaldamento fino a 80 °C/min. Questo rapido riscaldamento riduce il tempo di elaborazione complessivo e minimizza l'energia necessaria per mantenere alte temperature.

Efficienza energetica superiore

A differenza del riscaldamento radiante, che deve riscaldare l'intero volume del forno e l'isolamento, il plasma a microonde concentra l'energia in modo più diretto. Ciò si traduce in un'efficienza energetica significativamente maggiore, rendendolo un'opzione più sostenibile ed economica per la sintesi di leghe complesse.

Il vantaggio non fusorio nella microstruttura

Eliminazione della segregazione compositiva

Poiché il processo al plasma a microonde segue un percorso non fusorio, i materiali non attraversano una fase liquida. Ciò impedisce la segregazione compositiva, in cui elementi diversi si depositano o separano in base ai loro punti di fusione o densità.

Prevenzione delle formazioni dendritiche

I metodi di fusione tradizionali spesso comportano la formazione di strutture dendritiche (cristalli ramificati simili ad alberi) durante il raffreddamento. La natura allo stato solido o non fusoria della sintesi al plasma a microonde aggira questa fase, portando a una matrice materiale più stabile e prevedibile.

Ottenimento di soluzioni solide monofase

La precisione dell'ambiente al plasma consente la produzione di leghe in soluzione solida monofase. Ciò si traduce in una microstruttura altamente uniforme, essenziale per le prestazioni meccaniche e la stabilità termica delle leghe refrattarie ad alta entropia.

Comprensione dei compromessi

Complessità del controllo del processo

Sebbene il plasma a microonde sia altamente efficiente, richiede un controllo preciso della stabilità del plasma e della composizione del gas. A differenza della natura più semplice "imposta e dimentica" di alcuni forni radianti, i sistemi al plasma richiedono un monitoraggio sofisticato per garantire una distribuzione uniforme dell'energia sul campione.

Limitazioni di scala e geometria

I forni radianti tradizionali sono spesso più facili da scalare per componenti sfusi molto grandi o lotti ad alto volume. I sistemi al plasma a microonde possono presentare sfide in termini di uniformità del campo durante la lavorazione di parti eccezionalmente grandi o di forma irregolare, portando potenzialmente a "punti caldi" localizzati.

Implementazione strategica per lo sviluppo di leghe

La sintesi di successo di RHEA ad alte prestazioni richiede l'adeguamento della tecnologia di riscaldamento ai requisiti strutturali specifici.

- Se il tuo obiettivo principale è l'uniformità microstrutturale: il plasma a microonde è la scelta migliore perché aggira la fase di fusione che tipicamente innesca squilibri chimici.

- Se il tuo obiettivo principale è la prototipazione rapida e il throughput: la velocità di riscaldamento di 80 °C/min consente cicli sperimentali significativamente più veloci rispetto ai lenti tempi di rampa dei forni radianti.

- Se il tuo obiettivo principale è l'eliminazione dei difetti di fusione: utilizza il percorso non fusorio dei sistemi al plasma per prevenire la formazione di strutture dendritiche deboli.

Sfruttando il percorso non fusorio del plasma a microonde, gli ingegneri possono produrre leghe refrattarie con un livello di integrità strutturale che i forni radianti tradizionali semplicemente non possono eguagliare.

Tabella riassuntiva:

| Caratteristica | Sistema al plasma a microonde | Forno radiante tradizionale |

|---|---|---|

| Velocità di riscaldamento | Fino a 80°C/min (ultraveloce) | Lenta (rampa graduale) |

| Efficienza energetica | Alta (focus energetico diretto) | Moderata (riscalda l'intero volume) |

| Transizione di fase | Non fusorio (stato solido) | Liquido-solido (fusione) |

| Microstruttura | Soluzione solida monofase | Formazioni dendritiche comuni |

| Composizione | Altamente uniforme; nessuna segregazione | Rischio di segregazione compositiva |

| Complessità del processo | Alta (richiede stabilità del plasma) | Inferiore (controlli più semplici) |

Eleva la tua sintesi di leghe con KINTEK

Sei pronto a superare i limiti della fusione tradizionale? Presso KINTEK, siamo specializzati in soluzioni di laboratorio all'avanguardia progettate per la prossima generazione di scienza dei materiali. Supportati da R&S e produzione esperte, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni specializzati ad alta temperatura, tutti personalizzabili in base alle tue esigenze di ricerca uniche.

Sia che tu stia sviluppando leghe refrattarie ad alta entropia o ceramiche avanzate, la nostra tecnologia di riscaldamento di precisione garantisce un'uniformità microstrutturale e un'efficienza energetica superiori. Contattaci oggi stesso per discutere le tue esigenze specifiche e scoprire come i nostri sistemi su misura possono accelerare i tuoi cicli di prototipazione e produzione.

Guida Visiva

Riferimenti

- Bria Storr, Shane A. Catledge. High entropy alloy MoNbTaVW synthesized by metal-oxide reduction in a microwave plasma. DOI: 10.1063/5.0192076

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali sono le caratteristiche dell'MPCVD al plasma ad alta pressione? Sblocca la Deposizione di Materiali Superiori

- In che modo le regolazioni possono compensare le modifiche nei parametri dei dispositivi MPCVD? Sintonizzazione della Frequenza Master e della Fase per Plasma Stabile

- Quali tecniche vengono utilizzate per valutare la qualità dei film prodotti tramite MPCVD? Una guida a XRD, Raman e SEM

- Quali sono le caratteristiche e i vantaggi chiave del sistema di deposizione chimica da fase vapore al plasma a microonde? Ottieni una sintesi di materiali senza pari

- Cos'è il metodo MPCVD e perché è considerato efficace per la deposizione di diamante? Purezza Superiore e Alti Tassi di Crescita

- Qual è la differenza tra i metodi MPCVD e PECVD remoto? Scegli il metodo CVD giusto per il tuo laboratorio

- Quali vantaggi offrono gli utensili diamantati MPCVD nelle applicazioni industriali? Massimizzare la durata e l'efficienza

- Perché la MPCVD è considerata ecologica? Una guida alla produzione sostenibile di film sottili