Il vantaggio principale della crescita di diamanti tramite deposizione in fase gassosa è la capacità di creare campioni con una combinazione di dimensioni e purezza che è praticamente impossibile da ottenere attraverso processi geologici naturali o altri metodi di sintesi. Questa tecnica sblocca il pieno potenziale del materiale, consentendo la produzione di componenti ad alte prestazioni con eccezionali proprietà elettroniche, ottiche, termiche e meccaniche.

La deposizione in fase gassosa trasforma fondamentalmente il diamante da una gemma rara a un materiale ingegneristico producibile e ad alte prestazioni. Il valore fondamentale non risiede nella replicazione dei diamanti naturali, ma nella creazione di un materiale superiore su misura per applicazioni tecniche estreme.

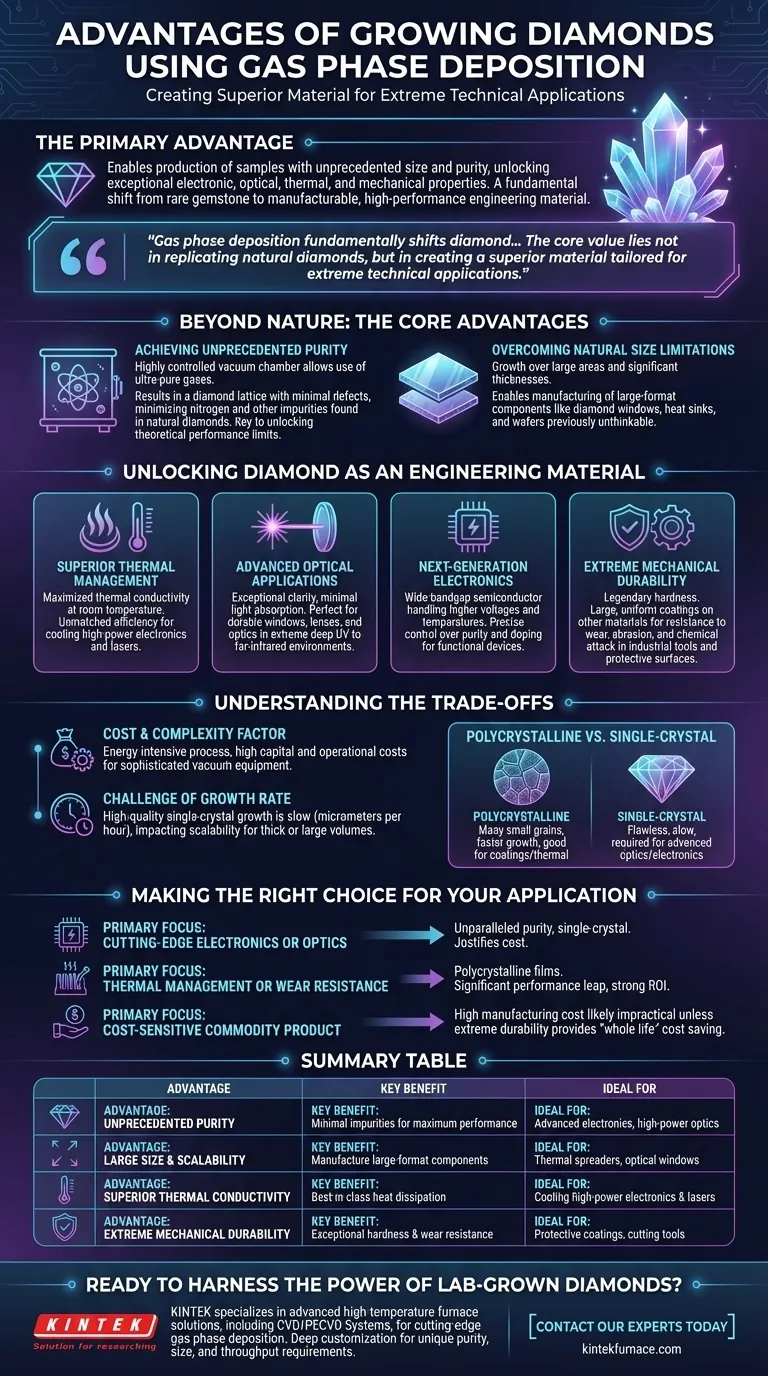

Oltre la Natura: I Vantaggi Fondamentali

Il significato del metodo deriva dal superare due limitazioni fondamentali sia dei diamanti naturali che di altri diamanti sintetici: impurità e vincoli di dimensione.

Raggiungere una Purezza Senza Precedenti

I diamanti naturali si formano in un ambiente geologico incontrollato, incorporando inevitabilmente impurità come l'azoto, che influenzano il loro colore e le loro proprietà.

La deposizione in fase gassosa, tuttavia, avviene in una camera a vuoto altamente controllata. Ciò consente l'uso di gas sorgente eccezionalmente puri, risultando in un reticolo di diamante con difetti o atomi estranei minimi. Questa purezza ultra-elevata è la chiave per sbloccare i suoi limiti di prestazione teorici.

Superare le Limitazioni Naturali di Dimensione

I diamanti naturali grandi e impeccabili sono eccezionalmente rari e astronomicamente costosi. Questo ha storicamente impedito che il diamante fosse considerato un materiale praticabile per componenti di grandi dimensioni.

La deposizione in fase gassosa consente la crescita su ampie aree e a spessori significativi. Ciò rende possibile la produzione di finestre, dissipatori di calore e wafer di diamante su una scala che prima era impensabile.

Sbloccare il Diamante come Materiale Ingegneristico

La combinazione di alta purezza e grandi dimensioni si traduce direttamente in proprietà del materiale superiori, aprendo la porta a una nuova classe di applicazioni tecnologiche.

Gestione Termica Superiore

Il diamante è il materiale più conduttivo termicamente a temperatura ambiente. La purezza raggiunta tramite deposizione in fase gassosa garantisce che questa conduttività sia massimizzata, consentendo al calore di dissiparsi con un'efficienza ineguagliabile. Ciò lo rende un materiale critico per il raffreddamento di elettronica e laser ad alta potenza.

Applicazioni Ottiche Avanzate

Le impurità in un diamante assorbono e disperdono la luce, il che può portare a danni se utilizzato con laser ad alta potenza. La chiarezza dei diamanti cresciuti in fase gassosa li rende perfetti per finestre durevoli, lenti e altri componenti ottici in ambienti estremi, dall'UV profondo all'infrarosso lontano.

Elettronica di Nuova Generazione

Il diamante è un semiconduttore a banda larga, il che significa che può gestire tensioni e temperature molto più elevate rispetto al silicio. La creazione di elettronica funzionale basata sul diamante richiede un controllo preciso sulla purezza e la capacità di aggiungere intenzionalmente impurità specifiche (drogaggio). La deposizione in fase gassosa fornisce questo livello essenziale di controllo.

Durabilità Meccanica Estrema

La durezza del diamante è leggendaria. Essere in grado di depositare rivestimenti di diamante grandi, uniformi e puri su altri materiali aumenta drasticamente la loro resistenza all'usura, all'abrasione e all'attacco chimico. Questo è inestimabile per utensili da taglio industriali, ottiche durevoli e superfici protettive.

Comprendere i Compromessi

Sebbene i vantaggi siano significativi, questa tecnologia non è una soluzione universale. Comporta compromessi chiave che sono fondamentali da comprendere per qualsiasi applicazione pratica.

Il Fattore Costo e Complessità

La deposizione in fase gassosa è un processo ad alta intensità energetica che richiede apparecchiature a vuoto sofisticate e costose. L'investimento iniziale di capitale e i costi operativi sono sostanziali rispetto ai materiali tradizionali.

La Sfida del Tasso di Crescita

La crescita di diamante monocristallino di alta qualità è un processo eccezionalmente lento, spesso misurato in micrometri all'ora. Questa bassa produttività influisce direttamente sul costo e sulla scalabilità per la produzione di componenti di diamante molto spessi o di grandi volumi.

Policristallino vs. Monocristallino

Per molte applicazioni, come rivestimenti e diffusori di calore, un film policristallino (composto da molti piccoli grani cristallini) è sufficiente e più veloce da crescere. Tuttavia, per applicazioni ottiche o elettroniche avanzate, è richiesta una struttura monocristallina impeccabile, che è molto più impegnativa e dispendiosa in termini di tempo da produrre.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del materiale giusto richiede l'allineamento dei benefici del diamante cresciuto in fase gassosa con i tuoi specifici obiettivi tecnici e di budget.

- Se il tuo obiettivo principale è l'elettronica o l'ottica all'avanguardia: La purezza ineguagliabile e la crescita controllata del diamante monocristallino sono essenziali e giustificano il costo.

- Se il tuo obiettivo principale è la gestione termica o la resistenza all'usura: I film di diamante policristallino offrono un significativo salto di prestazioni rispetto ai materiali convenzionali e possono fornire un forte ritorno sull'investimento.

- Se il tuo obiettivo principale è un prodotto di consumo sensibile al costo: L'alto costo di produzione renderà probabilmente il diamante cresciuto in fase gassosa impraticabile, a meno che la sua estrema durabilità non crei un risparmio sui costi "a vita intera".

In definitiva, la deposizione in fase gassosa consente a ingegneri e scienziati di utilizzare il diamante non per ciò che è stato, ma per ciò che può essere.

Tabella riassuntiva:

| Vantaggio | Beneficio Chiave | Ideale Per |

|---|---|---|

| Purezza Senza Precedenti | Impurità minime per massime prestazioni | Elettronica avanzata, ottiche ad alta potenza |

| Grandi Dimensioni e Scalabilità | Produzione di componenti di grandi dimensioni | Diffusori termici, finestre ottiche |

| Conducibilità Termica Superiore | Migliore dissipazione del calore della categoria | Raffreddamento di elettronica e laser ad alta potenza |

| Durabilità Meccanica Estrema | Eccezionale durezza e resistenza all'usura | Rivestimenti protettivi, utensili da taglio |

Pronto a sfruttare la potenza dei diamanti coltivati in laboratorio per le tue applicazioni più esigenti?

KINTEK è specializzata nella fornitura di soluzioni avanzate di forni ad alta temperatura, inclusi i nostri sistemi CVD/PECVD, essenziali per i processi di deposizione in fase gassosa all'avanguardia. Le nostre profonde capacità di personalizzazione assicurano che la tua attrezzatura sia precisamente adattata per soddisfare i requisiti unici di purezza, dimensione e produttività della tua ricerca e sviluppo o produzione di crescita del diamante.

Contatta i nostri esperti oggi stesso per discutere come possiamo aiutarti a costruire una soluzione superiore per la sintesi del diamante.

Guida Visiva

Prodotti correlati

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

Domande frequenti

- Quali vantaggi offrono gli utensili diamantati MPCVD nelle applicazioni industriali? Massimizzare la durata e l'efficienza

- Quali sono le caratteristiche principali delle apparecchiature per la deposizione di diamante monocristallino MPCVD? Controllo di precisione per una crescita di alta qualità

- Come viene utilizzato l'MPCVD nella produzione di componenti ottici in diamante policristallino? Ottenere prestazioni ottiche superiori

- Cosa significa CVD e qual è la sua funzione principale? Scopri la deposizione di film sottili ad alta purezza

- Come funziona il processo MPCVD per depositare il diamante? Una guida alla sintesi ad alta purezza