In breve, la relazione tra il tasso di crescita del diamante e la qualità nel metodo di deposizione chimica da vapore assistita da plasma a microonde (MPCVD) è inversa. Aumentare il tasso di crescita quasi sempre avviene a scapito della qualità del diamante, portando a più difetti, impurità e minore uniformità strutturale. Ottenere un diamante di alta qualità, di grado elettronico, richiede un processo più lento e controllato con maggiore precisione.

La sfida principale della sintesi del diamante MPCVD risiede nella gestione di un compromesso fondamentale: le stesse condizioni che accelerano la crescita — alta energia e alte concentrazioni di gas reattivi — creano anche un ambiente in cui è più probabile che difetti e forme di carbonio non diamantifere vengano incorporate nel reticolo cristallino.

Perché una crescita più rapida spesso significa qualità inferiore

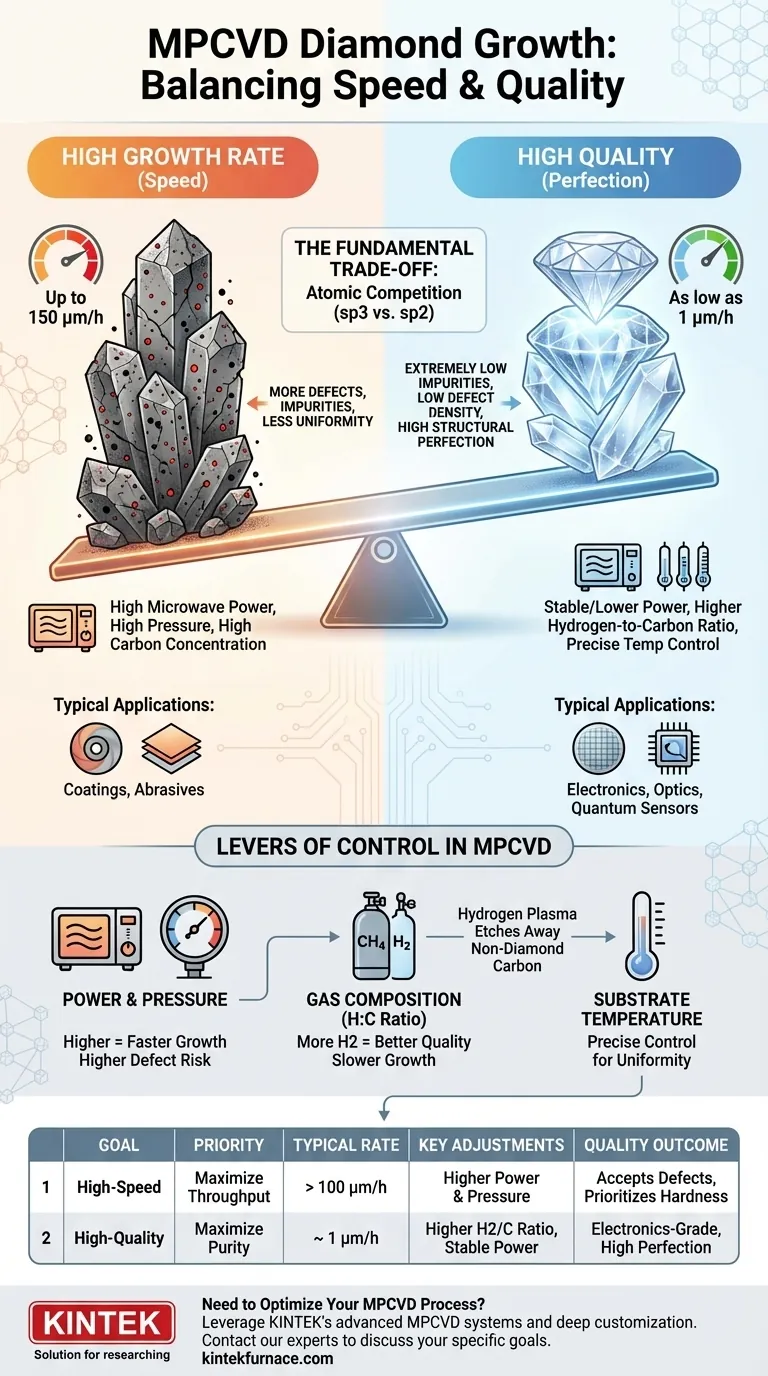

Per comprendere questo compromesso, dobbiamo esaminare cosa accade a livello atomico. La crescita del diamante è una competizione tra il desiderato carbonio con legami sp3 (diamante) e l'indesiderato carbonio con legami sp2 (grafite o carbonio amorfo).

Il ruolo della densità e dell'energia del plasma

Nel MPCVD, l'energia a microonde viene utilizzata per eccitare una miscela di gas (tipicamente metano in idrogeno) in un plasma. Aumentare la potenza delle microonde e la pressione della camera rende questo plasma più denso e più reattivo.

Questo ambiente altamente attivo accelera la decomposizione del gas sorgente, il che aumenta la concentrazione di gruppi contenenti carbonio disponibili per la deposizione. Questo aumenta direttamente il tasso di crescita.

Tuttavia, questo stato ad alta energia è un'arma a doppio taglio. Può portare alla formazione di difetti e incorporare carbonio sp2 indesiderato, il che degrada la qualità complessiva del cristallo di diamante.

Il problema dell'omogeneità

Tassi di crescita estremamente elevati, a volte fino a 150 μm/h, sono spesso localizzati. Questa rapida deposizione può portare a diamanti con aree di crescita limitate e scarsa omogeneità su tutto il substrato, rendendoli inadatti per applicazioni che richiedono film grandi e uniformi.

Le leve di controllo nel MPCVD

Sebbene il compromesso sia fondamentale, gli operatori hanno diversi parametri che possono regolare per trovare un equilibrio tra tasso di crescita e qualità per una specifica applicazione.

Potenza delle microonde e pressione della camera

Come accennato, l'aumento di potenza e pressione aumenta direttamente il tasso di crescita. Questo si ottiene migliorando l'ionizzazione del gas di reazione, creando una maggiore densità dei gruppi atomici responsabili della costruzione del diamante. Il compromesso è un rischio maggiore di difetti.

Composizione del gas: il bilancio idrogeno-carbonio

Il rapporto tra idrogeno e carbonio nella miscela di gas è critico. I gruppi contenenti carbonio (come CH3) sono i blocchi costitutivi del diamante.

Fondamentalmente, il plasma di idrogeno incide preferenzialmente il carbonio sp2 molto più velocemente di quanto incida il diamante sp3. Una maggiore concentrazione di idrogeno atomico agisce come meccanismo di controllo della qualità, pulendo la superficie dal carbonio non diamantifero durante la crescita. Questo è il motivo per cui un equilibrio preciso è essenziale per ottenere alta qualità.

Temperatura del substrato

La temperatura del substrato dove cresce il diamante è un'altra variabile chiave. Influisce sulle reazioni chimiche favorite sulla superficie di crescita. Un controllo preciso della temperatura è essenziale per garantire uno spessore uniforme del film e alta qualità.

Comprendere i compromessi: velocità vs. perfezione

Il processo "migliore" dipende interamente dall'obiettivo finale. Non esiste un unico set di parametri ottimale per ogni applicazione.

Lo scenario ad alta velocità: rivestimenti e abrasivi

Per applicazioni come rivestimenti protettivi o abrasivi industriali, un tasso di crescita molto elevato potrebbe essere l'obiettivo primario. Un film di diamante policristallino cresciuto a oltre 100 μm/h può avere difetti, ma la sua estrema durezza è comunque la proprietà dominante e più preziosa.

In questo caso, si favorirebbero potenza e pressione delle microonde più elevate, accettando la conseguente diminuzione della purezza e dell'uniformità del cristallo.

Lo scenario di alta qualità: elettronica e ottica

Per applicazioni di alta precisione come semiconduttori, sensori quantistici o ottiche ad alta potenza, la qualità è non negoziabile. Questi campi richiedono diamanti con un contenuto di impurità e una densità di difetti estremamente bassi.

Ottenere questo richiede un processo più lento e deliberato. Ciò comporta l'uso di gas sorgente di elevata purezza, un sistema di alto vuoto affidabile per prevenire la contaminazione e impostazioni di potenza e flusso di gas attentamente ottimizzate che privilegiano la qualità rispetto alla velocità. Il tasso di crescita può essere di soli 1 μm/h in questi processi esigenti.

Fare la scelta giusta per il tuo obiettivo

In definitiva, navigare nella relazione tra tasso di crescita e qualità significa definire il tuo obiettivo primario.

- Se il tuo obiettivo principale è massimizzare la produttività per applicazioni industriali: Dai priorità a una maggiore potenza delle microonde, pressione della camera e concentrazione di carbonio, accettando il compromesso nella purezza e uniformità del cristallo.

- Se il tuo obiettivo principale è ottenere una qualità di grado gemma o elettronico: Dai priorità a gas sorgente di elevata purezza, un rapporto idrogeno-carbonio più elevato e impostazioni di potenza stabili, spesso inferiori, per garantire una crescita lenta, controllata e priva di difetti.

Bilanciare questi fattori è la chiave per sfruttare con successo la potenza del metodo MPCVD per il tuo scopo specifico.

Tabella riassuntiva:

| Obiettivo | Priorità | Tasso di crescita tipico | Regolazioni chiave dei parametri | Risultato di qualità |

|---|---|---|---|---|

| Alta velocità (rivestimenti/abrasivi) | Massimizzare la produttività | > 100 μm/h | Maggiore potenza delle microonde, pressione, concentrazione di carbonio | Accetta difetti; privilegia durezza e velocità di deposizione |

| Alta qualità (elettronica/ottica) | Massimizzare purezza e uniformità | ~1 μm/h | Gas di elevata purezza, rapporto H2/C più elevato, potenza stabile/inferiore | Grado elettronico; pochi difetti, alta perfezione strutturale |

Hai bisogno di ottimizzare il tuo processo MPCVD per specifici obiettivi di qualità o tasso di crescita del diamante?

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. I nostri sistemi MPCVD, supportati da forti capacità di personalizzazione profonda, sono progettati per aiutarti a bilanciare con precisione il tasso di crescita e la qualità del diamante, sia per rivestimenti industriali ad alta velocità che per applicazioni di grado elettronico ultra-puro.

Contatta i nostri esperti oggi per discutere come le nostre soluzioni MPCVD su misura possono soddisfare le tue esigenze uniche di ricerca e produzione.

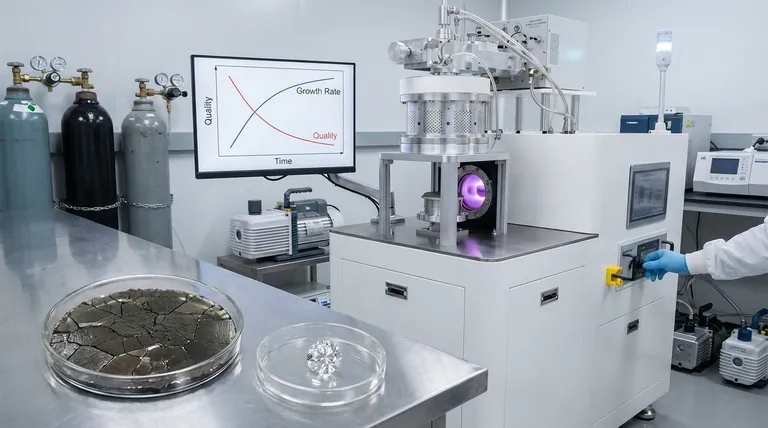

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quali sono i principali vantaggi della MPCVD nella sintesi dei diamanti? Ottenere una produzione di diamanti scalabile e di alta purezza

- Come viene utilizzato l'MPCVD nella produzione di componenti ottici in diamante policristallino? Scopri la crescita di diamanti ad alta purezza per l'ottica

- Come fa l'MPCVD a ottenere alte velocità di crescita per la sintesi del diamante? Sblocca una crescita del diamante rapida e di alta qualità

- Come si confronta l'MPCVD con altri metodi CVD come l'HFCVD e la torcia al plasma? Scoprite la purezza e l'uniformità superiori del film

- In quali settori viene comunemente utilizzato il sistema di deposizione chimica da fase vapore al plasma a microonde? Sblocca la sintesi di materiali ad alta purezza