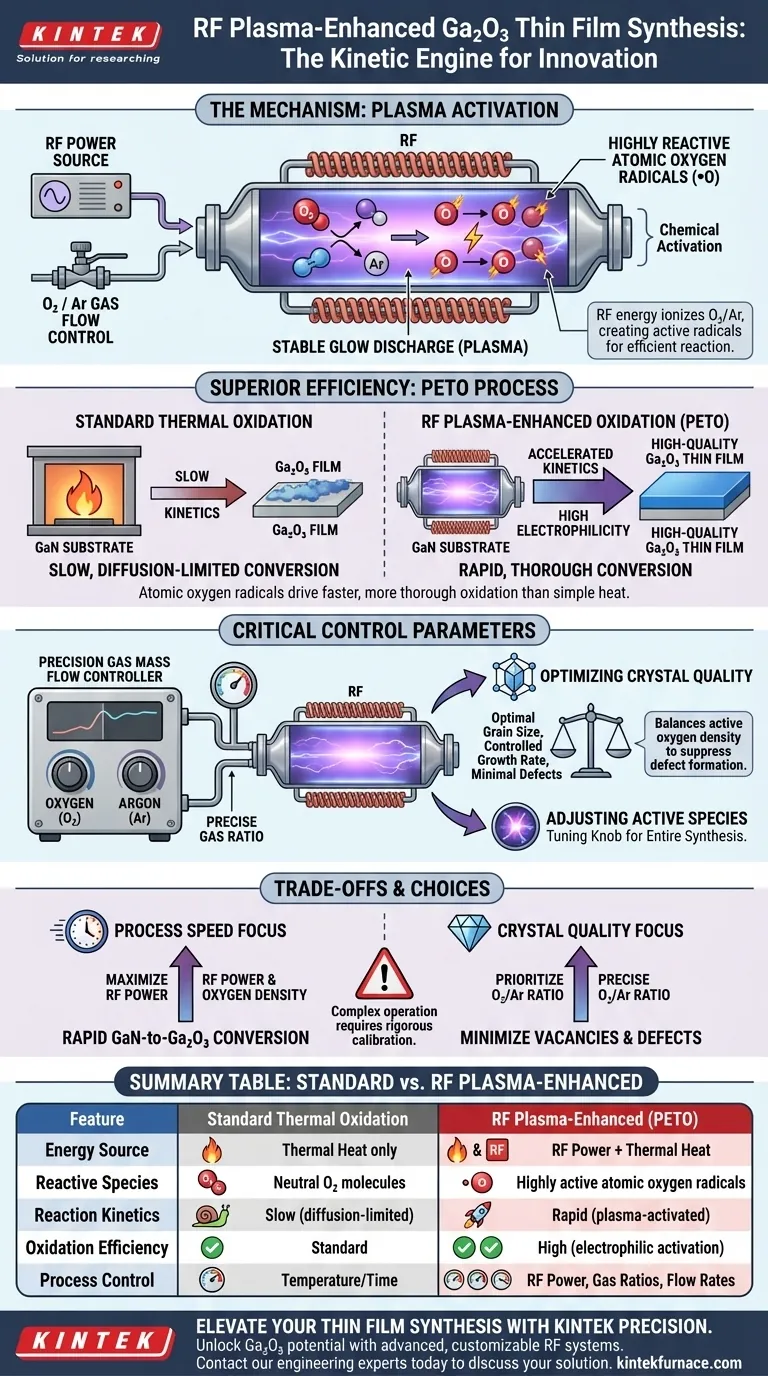

Un forno tubolare orizzontale a radiofrequenza (RF) potenziato al plasma funge da motore cinetico per la sintesi di film sottili di ossido di gallio (Ga2O3), in particolare attraverso il processo di ossidazione termica potenziata al plasma (PETO).

Utilizzando una sorgente di alimentazione RF per generare una scarica a bagliore stabile, il forno ionizza una miscela di gas ossigeno e argon in uno stato di plasma altamente attivo. Questo processo crea radicali di ossigeno atomico con elevata attività chimica, che guida l'ossidazione del nitruro di gallio (GaN) in ossido di gallio in modo molto più efficiente rispetto ai metodi termici standard.

Concetto chiave Mentre i forni tradizionali si basano principalmente sul calore per guidare le reazioni, questa apparecchiatura utilizza l'energia RF per attivare chimicamente l'atmosfera. Ciò consente la conversione rapida e di alta qualità dei materiali sostituendo la semplice energia termica con radicali di ossigeno atomico altamente reattivi.

Il Meccanismo di Attivazione del Plasma

Generazione di Scarica a Bagliore Stabile

La funzione fondamentale del forno è applicare potenza a radiofrequenza (RF) all'ambiente gassoso all'interno del tubo.

Questo apporto energetico eccita le molecole di gas, creando una scarica a bagliore stabile. Questo stato è il precursore di un'efficace elaborazione al plasma.

Creazione di Specie Altamente Reattive

All'interno del forno, l'energia RF ionizza una miscela specifica di ossigeno (O2) e argon (Ar).

Questa ionizzazione scompone le molecole di ossigeno stabili in radicali di ossigeno atomico. Questi radicali possiedono elevata elettrofilicità e attività chimica, rendendoli significativamente più aggressivi nel guidare le reazioni chimiche rispetto alle molecole di ossigeno neutre.

Efficienza Superiore Rispetto alla Diffusione Standard

Accelerazione della Reazione

I forni a diffusione standard si basano fortemente su alte temperature per forzare l'ossidazione, il che può essere un processo lento.

Al contrario, il forno potenziato al plasma RF utilizza l'alta energia dei radicali di ossigeno atomico per accelerare la cinetica di reazione. Ciò accelera significativamente la conversione dei substrati di nitruro di gallio (GaN) in film sottili di ossido di gallio (Ga2O3).

Efficienza di Ossidazione Migliorata

La natura "attiva" del plasma garantisce che l'ossidazione non sia solo più veloce ma anche più completa.

L'elevata elettrofilicità dei radicali di ossigeno assicura che reagiscano prontamente con il substrato, migliorando l'efficienza complessiva del processo di ossidazione rispetto all'ossidazione termica passiva.

Parametri di Controllo Critici

Il Ruolo del Flusso di Massa del Gas

Per sfruttare efficacemente la potenza del plasma, il forno deve essere abbinato a un sistema di controllo del flusso di massa del gas ad alta precisione.

Questo sistema regola accuratamente i rapporti di flusso di ossigeno e argon. Questo rapporto è la "manopola di regolazione" per l'intero processo di sintesi.

Ottimizzazione della Qualità del Cristallo

Regolando finemente la miscela di gas, gli operatori possono controllare la densità delle specie di ossigeno attive all'interno del plasma.

Questo controllo preciso è essenziale per sopprimere la formazione di difetti. Un rapporto di gas bilanciato si traduce in film con dimensione dei grani ottimale, velocità di crescita controllate e concentrazioni minime di vacanze di ossigeno.

Comprendere i Compromessi

Equilibrio tra Reattività e Qualità

Mentre il plasma RF migliora la velocità, il rapporto ossigeno-argon crea una dipendenza critica.

Se il rapporto non è ottimizzato, la densità delle specie di ossigeno attive può diventare troppo alta o troppo bassa. Questo squilibrio può portare a un aumento delle vacanze di ossigeno o a una struttura cristallina scadente, annullando i benefici del potenziamento al plasma.

Complessità Operativa

A differenza di un semplice forno termico, questo sistema introduce variabili che devono essere gestite attivamente.

Ottenere la "ricetta" perfetta per la dimensione dei grani e la velocità di crescita richiede una rigorosa calibrazione della potenza RF e dei rapporti di flusso di gas, richiedendo un livello di controllo del processo superiore rispetto ai metodi di diffusione standard.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'utilità di un forno potenziato al plasma RF, allinea i tuoi parametri di processo con i tuoi specifici requisiti di output:

- Se il tuo obiettivo principale è la Velocità di Processo: Massimizza la densità dei radicali di ossigeno atomico tramite la potenza RF per accelerare il tasso di conversione da GaN a Ga2O3.

- Se il tuo obiettivo principale è la Qualità del Cristallo: Dai priorità alla precisione del rapporto Ossigeno/Argon per minimizzare le vacanze di ossigeno e sopprimere la formazione di difetti.

Il successo in questo processo si basa non solo sulla generazione di plasma, ma sul controllo preciso dell'attività chimica dei radicali di ossigeno che crea.

Tabella Riassuntiva:

| Caratteristica | Ossidazione Termica Standard | RF Plasma-Enhanced (PETO) |

|---|---|---|

| Fonte di Energia | Solo Calore Termico | Potenza RF + Calore Termico |

| Specie Reattive | Molecole di O2 neutre | Radicali di ossigeno atomico altamente attivi |

| Cinetica di Reazione | Lenta (limitata dalla diffusione) | Rapida (attivata al plasma) |

| Efficienza di Ossidazione | Standard | Alta (attivazione elettrofila) |

| Controllo del Processo | Temperatura/Tempo | Potenza RF, Rapporti Gas, Flussi |

Eleva la Tua Sintesi di Film Sottili con la Precisione KINTEK

Sblocca il pieno potenziale della ricerca sull'ossido di gallio (Ga2O3) con i sistemi avanzati potenziati al plasma RF di KINTEK. Supportato da R&S di esperti e produzione di livello mondiale, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di laboratorio. Sia che tu stia ottimizzando la qualità dei cristalli o accelerando la cinetica di reazione, i nostri forni specializzati ad alta temperatura forniscono la stabilità e il controllo che le tue innovazioni richiedono.

Pronto a trasformare la tua sintesi di materiali? Contatta oggi i nostri esperti ingegneri per discutere la tua soluzione di forno personalizzata.

Guida Visiva

Riferimenti

- Ren-Siang Jiang, Qijin Cheng. O2-to-Ar Ratio-Controlled Growth of Ga2O3 Thin Films by Plasma-Enhanced Thermal Oxidation for Solar-Blind Photodetectors. DOI: 10.3390/nano15181397

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Qual è la funzione della PECVD? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il ruolo della LPCVD nella sintesi di acm-BN? Padroneggia le transizioni di fase con un preciso controllo termico

- Quali sono le principali applicazioni del PECVD nell'industria dei semiconduttori? Scopri gli usi chiave nella fabbricazione dei chip

- In che modo il PECVD avvantaggia i substrati termosensibili? Permette la deposizione di film a bassa temperatura

- Come si confronta la PECVD con la CVD tradizionale nei processi a semiconduttore? Scopri le differenze chiave per una migliore deposizione di film sottili

- Cosa sono i film barriera ai gas e come interviene il PECVD nella loro creazione? Scopri le Soluzioni di Imballaggio Avanzate

- Quali sono alcune caratteristiche chiave del sistema PECVD? Sblocca la deposizione di film sottili a bassa temperatura e ad alta velocità

- Qual è il vantaggio della pulizia al plasma nei sistemi PECVD? Aumenta la resa con la pulizia in situ automatizzata