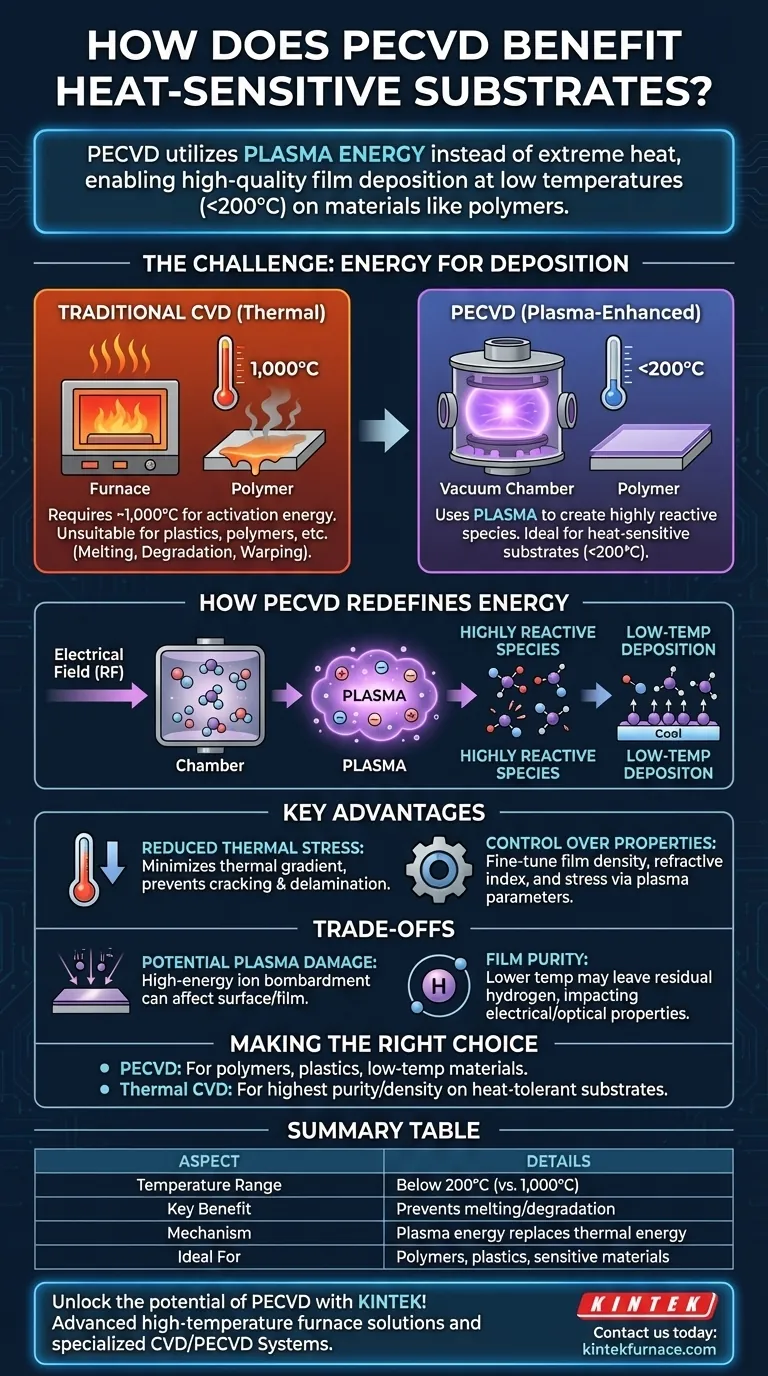

In sostanza, la Deposizione Chimica da Vapore Assistita da Plasma (PECVD) avvantaggia i substrati termosensibili cambiando radicalmente il modo in cui viene fornita l'energia di deposizione. Invece di affidarsi a calore estremo come la Deposizione Chimica da Vapore (CVD) tradizionale, che opera a circa 1.000°C, il PECVD utilizza il plasma per innescare reazioni chimiche a temperature molto più basse, spesso inferiori a 200°C. Ciò consente la deposizione di film di alta qualità su materiali come i polimeri che altrimenti si scioglierebbero, degraderebbero o si deformerebbero.

Il vantaggio critico del PECVD non è solo la sua temperatura operativa inferiore, ma la sua capacità di sostituire l'energia termica grezza con l'energia del plasma. Questo crea la reattività chimica necessaria per la deposizione del film senza sottoporre il substrato a livelli distruttivi di calore.

La sfida: energia per la deposizione

Perché il CVD tradizionale richiede calore elevato

La Deposizione Chimica da Vapore è un processo in cui gas precursori volatili reagiscono o si decompongono su una superficie del substrato per produrre un sottile film solido.

Affinché queste reazioni chimiche avvengano, è necessaria una quantità significativa di energia di attivazione. Nel CVD termico tradizionale, questa energia viene fornita interamente riscaldando il substrato a temperature molto elevate, spesso prossime ai 1.000°C.

Il problema per i substrati sensibili

Questo calore estremo rende il CVD termico completamente inadatto a un'ampia gamma di materiali. Substrati come plastiche, polimeri e alcuni metalli o vetri non possono sopportare tali temperature senza essere fisicamente danneggiati o distrutti.

Come il PECVD ridefinisce la fonte di energia

Sostituire il calore con il plasma

La tecnologia PECVD elude la necessità di un calore elevato introducendo una diversa forma di energia. All'interno della camera PECVD, un campo elettrico (tipicamente una scarica a incandescenza a radiofrequenza) viene applicato ai gas precursori.

Questa energia elettrica ionizza il gas, trasformandolo in plasma—uno stato della materia altamente energetico contenente ioni, elettroni e specie neutre reattive.

Creazione di specie altamente reattive

La chiave del processo è che l'energia all'interno del plasma è sufficiente a scomporre le molecole del gas precursore in ioni e radicali altamente reattivi.

Queste specie reattive sono chimicamente "preparate" a formare un film. Richiedono molta meno energia termica per reagire e legarsi sulla superficie del substrato rispetto alle loro controparti in fase gassosa stabile.

Il risultato: deposizione a bassa temperatura

Poiché il plasma fornisce l'energia di attivazione necessaria, il substrato stesso non ha bisogno di essere riscaldato intensamente. Il processo può funzionare efficacemente a temperature inferiori a 200°C.

Questo ambiente a bassa temperatura è ciò che rende il PECVD ideale per depositare film di materiali come il nitruro di silicio o il silicio amorfo su substrati termosensibili senza causare danni termici.

Comprendere i principali vantaggi e compromessi

Vantaggio: stress termico ridotto

Anche per i substrati che possono tollerare un certo calore, una grande differenza di temperatura tra il processo di deposizione a caldo e il substrato più freddo crea stress termico. Ciò può causare la rottura o il delaminazione del film depositato.

La bassa temperatura operativa del PECVD minimizza questo gradiente termico, portando a film più stabili e aderenti.

Vantaggio: controllo sulle proprietà del film

Nel PECVD, parametri di processo come la potenza del plasma e il flusso di gas possono essere regolati indipendentemente dalla temperatura. Questo offre agli ingegneri un controllo preciso sulla densità e sull'energia del plasma.

Questo controllo consente una messa a punto delle proprietà finali del film, come la sua densità, l'indice di rifrazione e lo stress interno, il che è più difficile in un sistema puramente termico.

Compromesso: potenziale danno da plasma

Sebbene il plasma sia il principale fattore abilitante, è anche una fonte di bombardamento ionico ad alta energia. Se non controllato correttamente, questo bombardamento può causare danni microscopici alla superficie del substrato o al film in crescita, compromettendone le prestazioni.

Compromesso: purezza del film

I gas precursori PECVD (come il silano, SiH₄) spesso contengono idrogeno. A causa della temperatura di processo inferiore, non tutto questo idrogeno viene espulso dal film durante la deposizione. Questo idrogeno residuo può influire sulle proprietà elettriche e ottiche del film, un fattore che deve essere considerato per determinate applicazioni.

Fare la scelta giusta per il tuo progetto

La scelta di un metodo di deposizione richiede la comprensione del tuo obiettivo primario.

- Se il tuo obiettivo principale è la deposizione su polimeri, plastiche o altri materiali a bassa temperatura: il PECVD è la scelta chiara e spesso l'unica praticabile.

- Se il tuo obiettivo principale è ottenere la massima purezza e densità del film possibile per un substrato termicamente tollerante: il CVD termico può offrire vantaggi, poiché il calore elevato può produrre film più densi con meno impurità come l'idrogeno.

- Se il tuo obiettivo principale è la messa a punto di proprietà specifiche del film come lo stress o la microstruttura: il PECVD offre una finestra di processo più ampia e variabili di controllo più indipendenti rispetto alle alternative termiche.

In definitiva, comprendere che il PECVD sostituisce l'energia termica con l'energia del plasma è la chiave per sfruttarlo efficacemente per il tuo materiale e la tua applicazione specifici.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Intervallo di temperatura | Sotto i 200°C, rispetto ai 1.000°C per il CVD tradizionale |

| Vantaggio chiave | Previene la fusione, la degradazione o la deformazione dei substrati termosensibili |

| Meccanismo | Utilizza l'energia del plasma anziché l'energia termica per le reazioni chimiche |

| Vantaggi | Stress termico ridotto, migliore adesione del film, controllo delle proprietà del film |

| Compromessi | Potenziale danno da plasma, idrogeno residuo che influisce sulla purezza del film |

| Ideale per | Polimeri, plastiche e altri materiali a bassa temperatura |

Sfrutta il potenziale del PECVD per i tuoi substrati termosensibili con KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo soluzioni avanzate per forni ad alta temperatura, inclusi i nostri sistemi CVD/PECVD specializzati. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, sia che tu stia lavorando con polimeri, plastiche o altri materiali sensibili. Contattaci oggi stesso per discutere come le nostre soluzioni PECVD su misura possono migliorare i tuoi processi di deposizione e promuovere l'innovazione nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come fa un sistema CVD a garantire la qualità degli strati di carbonio? Raggiungere la precisione nanometrica con KINTEK

- Cosa sono i film barriera ai gas e come interviene il PECVD nella loro creazione? Scopri le Soluzioni di Imballaggio Avanzate

- Quali forme di energia possono essere applicate nella CVD per avviare reazioni chimiche? Esplora Calore, Plasma e Luce per Film Sottili Ottimali

- Qual è il ruolo della temperatura nel PECVD? Ottimizzare la qualità del film e la protezione del substrato

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio