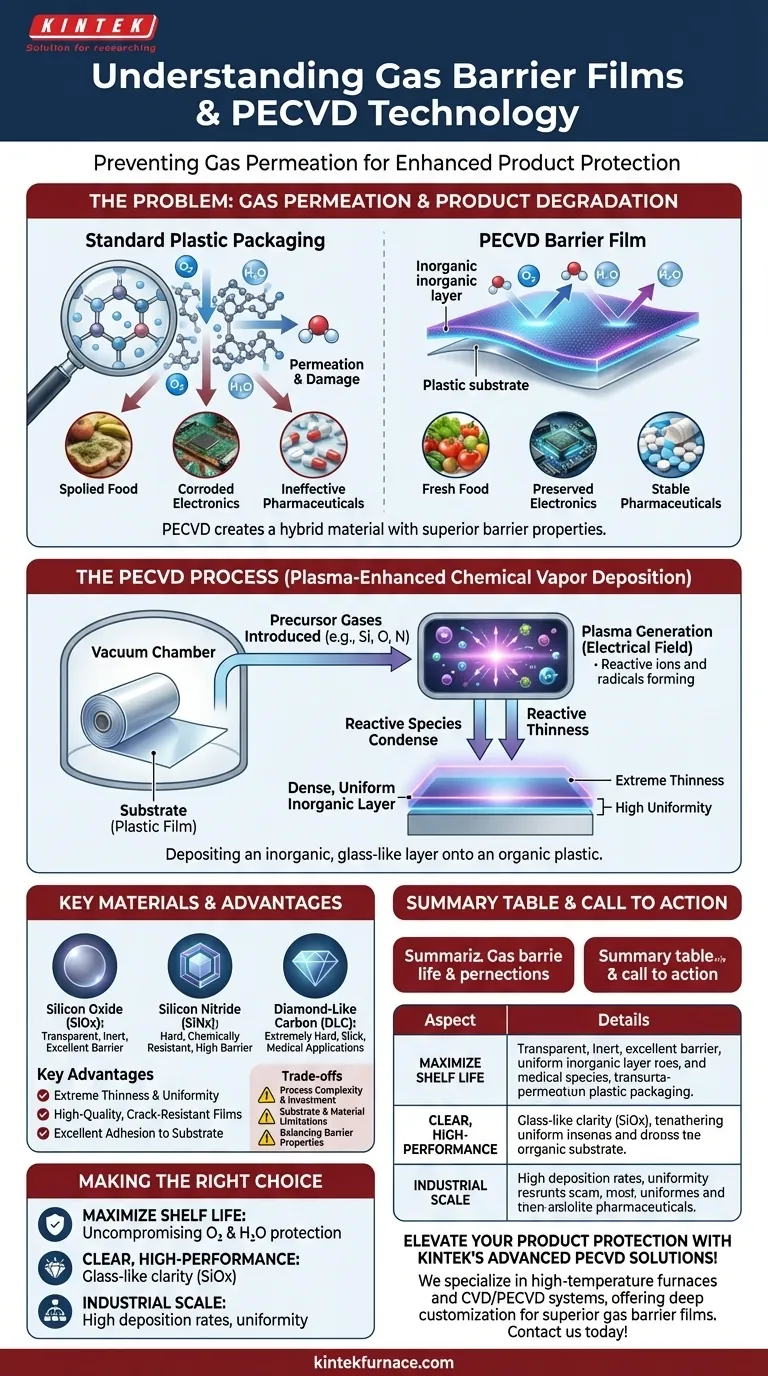

In sintesi, un film barriera ai gas è un materiale avanzato progettato per impedire ai gas come ossigeno e vapore acqueo di permeare attraverso di esso. La deposizione chimica da fase vapore potenziata al plasma (PECVD) è un processo di produzione critico utilizzato per creare queste barriere depositando uno strato protettivo eccezionalmente sottile, denso e uniforme su un substrato, come un film plastico flessibile.

La sfida fondamentale con l'imballaggio standard è la sua porosità molecolare. Il PECVD risolve questo problema applicando uno strato ultrasottile simile al vetro (come l'ossido di silicio) su un film flessibile, creando un materiale ibrido con proprietà barriera notevolmente superiori, essenziali per la conservazione di prodotti sensibili.

Il Problema Fondamentale: la Permeazione dei Gas

Perché le Plastiche Standard non sono Sufficienti

La maggior parte dei polimeri comuni utilizzati negli imballaggi sono permeabili a livello microscopico. La loro struttura molecolare a catena lunga contiene lacune che consentono a piccole molecole di gas, in particolare ossigeno (O₂) e vapore acqueo (H₂O), di passare lentamente.

Per molte applicazioni, questo non è un problema. Tuttavia, per i beni sensibili, questo graduale scambio con l'atmosfera esterna è altamente distruttivo.

L'Impatto sull'Integrità del Prodotto

La permeazione dei gas è un fattore primario di degradazione. L'esposizione all'ossigeno porta all'ossidazione, che fa deteriorare gli alimenti, altera l'efficacia dei farmaci e può corrodere i componenti elettronici delicati.

Allo stesso modo, l'ingresso di umidità può rovinare gli alimenti secchi, degradare le polveri e causare cortocircuiti nell'elettronica. Un film barriera ad alte prestazioni affronta direttamente questa causa principale di fallimento.

Come il PECVD Crea una Barriera Superiore

Il Processo PECVD in Breve

Il PECVD è un processo che utilizza il plasma—uno stato energizzato del gas—per depositare film sottili. All'interno di una camera a vuoto, i gas precursori vengono introdotti ed eccitati da un campo elettrico, formando un plasma.

Questa energia scompone le molecole di gas in ioni e radicali reattivi. Queste specie reattive si condensano quindi sulla superficie di un substrato (come un rotolo di film plastico), riassemblandosi come uno strato solido, denso e perfettamente uniforme.

Creazione di uno Strato Inorganico Impermeabile

La chiave di una barriera PECVD è che deposita un materiale inorganico, come il vetro, su un materiale organico, come la plastica. Questo crea una struttura ibrida con le migliori proprietà di entrambi.

Lo strato depositato è incredibilmente denso e privo delle lacune molecolari presenti nei polimeri, creando una formidabile barriera alle molecole di gas.

Materiali Chiave per i Film Barriera

Sebbene il PECVD possa depositare molti materiali, alcuni sono ideali per le applicazioni barriera grazie alla loro inerzia e proprietà barriera.

- Ossido di Silicio (SiOx): La scelta più comune per l'imballaggio alimentare e farmaceutico. È chimicamente inerte, trasparente ("vetro su film") e fornisce un'eccellente barriera sia contro l'ossigeno che contro l'umidità.

- Nitrido di Silicio (SiNx): Offre prestazioni barriera eccezionali ed è anche molto duro e resistente chimicamente.

- Carbonio Simil-Diamante (DLC): Un rivestimento estremamente duro e scivoloso che fornisce un'eccellente barriera ai gas, spesso utilizzato in applicazioni meccaniche o mediche più esigenti.

Vantaggi Chiave dell'Approccio PECVD

Estrema Sottigliezza e Uniformità

Il PECVD può creare film spessi solo nanometri. Ciò significa che lo strato barriera aggiunge un peso o uno spessore trascurabile all'imballaggio finale e non compromette la flessibilità della plastica sottostante. Il processo garantisce che questo strato ultrasottile sia perfettamente uniforme, senza i microfori che ne comprometterebbero la funzione barriera.

Film di Alta Qualità e Resistenti alle Crepe

La natura a bassa temperatura del processo PECVD riduce lo stress nel film depositato. Ciò si traduce in uno strato di alta qualità resistente alle crepe, anche quando il substrato flessibile viene piegato o ripiegato.

Eccellente Adesione

Il plasma energizzato nel processo PECVD pulisce e attiva anche la superficie del substrato poco prima della deposizione. Ciò assicura che il film barriera si leghi tenacemente alla plastica, prevenendo la delaminazione che creerebbe un percorso per i gas.

Comprendere i Compromessi

Complessità del Processo e Investimento

L'attrezzatura PECVD è sofisticata e opera sotto vuoto, rappresentando un significativo investimento di capitale rispetto a metodi di rivestimento più semplici come la spruzzatura o l'immersione. Il processo richiede un controllo preciso del flusso di gas, della pressione e della potenza.

Limitazioni del Substrato e del Materiale

Sebbene il PECVD sia un processo a "bassa temperatura" rispetto ad altre tecniche di deposizione, introduce comunque energia che può danneggiare substrati altamente sensibili. Inoltre, la scelta dei gas precursori è critica e richiede protocolli speciali di manipolazione e sicurezza.

Bilanciamento delle Proprietà Barriera

Nessun singolo materiale è perfetto. Un film specifico come il SiOx potrebbe essere ottimizzato per la resistenza all'ossigeno, mentre un altro potrebbe essere migliore per l'umidità. Spesso, sono necessari rivestimenti multistrato per ottenere l'equilibrio desiderato di proprietà, aumentando la complessità del processo.

Scegliere la Soluzione Giusta per la Tua Applicazione

La decisione di utilizzare film barriera PECVD è dettata dalla necessità di una protezione senza compromessi.

- Se il tuo obiettivo principale è massimizzare la durata di conservazione di alimenti o farmaci sensibili: i film rivestiti in PECVD offrono il più alto livello di protezione da ossigeno e umidità disponibile in un formato flessibile.

- Se il tuo obiettivo principale è creare imballaggi trasparenti e ad alte prestazioni: i film SiOx depositati tramite PECVD forniscono una trasparenza simile al vetro e prestazioni barriera su un film plastico completamente flessibile.

- Se il tuo obiettivo principale è la produzione su scala industriale: gli alti tassi di deposizione e l'eccezionale uniformità del PECVD lo rendono una soluzione affidabile e scalabile per la produzione ad alto volume.

In definitiva, il PECVD consente ai produttori di creare imballaggi che vanno oltre il semplice contenimento per fornire una conservazione attiva e a lungo termine del prodotto.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Definizione Film Barriera Gas | Materiale avanzato che impedisce la permeazione di gas (es. ossigeno, vapore acqueo) |

| Ruolo del PECVD | Deposita strati inorganici sottili, densi e uniformi (es. SiOx, SiNx) su substrati |

| Vantaggi Chiave | Estrema sottigliezza, uniformità, resistenza alle crepe, eccellente adesione |

| Applicazioni Comuni | Imballaggio alimentare, farmaceutico, protezione elettronica |

| Compromessi | Elevata complessità del processo, limitazioni del substrato, bilanciamento dei materiali |

Eleva la protezione dei tuoi prodotti con le soluzioni PECVD avanzate di KINTEK! Siamo specializzati in forni ad alta temperatura, inclusi sistemi CVD/PECVD, su misura per diverse esigenze di laboratorio. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze uniche, garantendo film barriera ai gas superiori per applicazioni sensibili. Contattaci oggi per discutere come la nostra tecnologia può migliorare i tuoi risultati di imballaggio e conservazione!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni