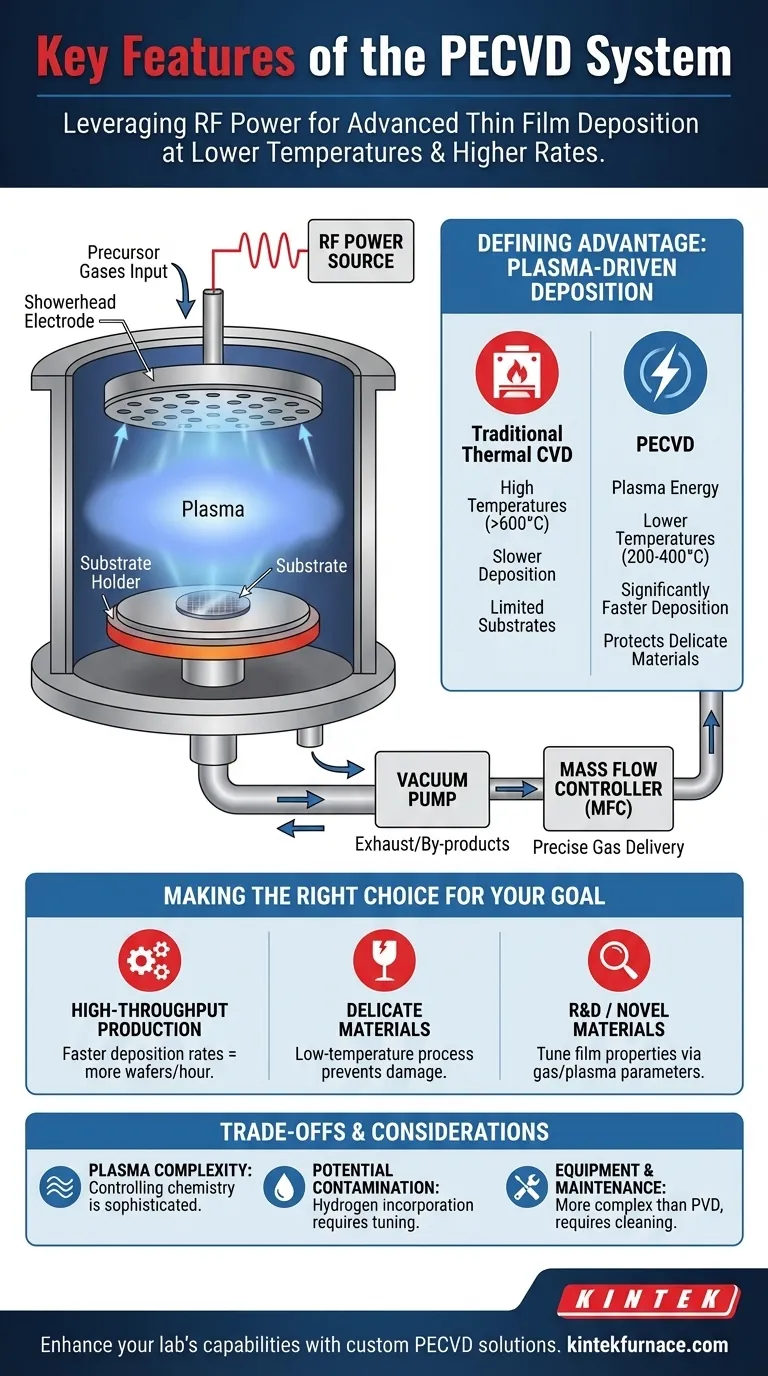

Alla base, un sistema di deposizione chimica da fase vapore potenziata al plasma (PECVD) è definito dal suo utilizzo di una sorgente di energia a radiofrequenza (RF) per generare plasma all'interno di una camera a vuoto. Le caratteristiche chiave includono una fornitura di gas controllata con precisione, elettrodi riscaldati per sostenere il substrato e un sistema a vuoto. Questi componenti lavorano insieme per consentire la deposizione di film sottili a temperature significativamente più basse e a velocità più elevate rispetto ai metodi convenzionali.

La caratteristica più critica del PECVD non è l'hardware in sé, ma la sua funzione: utilizzare l'energia di un plasma anziché il calore elevato per guidare le reazioni chimiche. Questa differenza fondamentale sblocca la capacità di creare film di alta qualità su materiali che non potrebbero sopravvivere ai processi tradizionali ad alta temperatura.

Dissezione dei Componenti Principali

Un sistema PECVD è un insieme integrato di sottosistemi, ognuno con un ruolo specifico. Sebbene le specifiche esatte varino a seconda del produttore, i blocchi costitutivi fondamentali sono universali.

La Camera di Processo e gli Elettrodi

La reazione avviene all'interno di una camera a vuoto. Questa camera ospita una serie di elettrodi, spesso in una configurazione a piastre parallele.

Un elettrodo, tipicamente quello inferiore, funge da piastra riscaldata per sostenere il substrato (il wafer o il campione da rivestire). L'altro elettrodo, spesso con un design a "showerhead" (testina doccia), introduce i gas precursori in modo uniforme sulla superficie del substrato.

La Sorgente di Alimentazione RF

Questo è il componente che aggiunge "potenziato al plasma" al PECVD. Una sorgente di energia a radiofrequenza (RF) è collegata agli elettrodi.

Quando attivata, l'energia RF eccita i gas precursori tra gli elettrodi, accendendoli in un plasma. Questo plasma è un gas parzialmente ionizzato contenente specie altamente reattive che sono essenziali per il processo di deposizione.

I Sistemi di Fornitura Gas e Vuoto

Un sistema PECVD richiede un sistema di fornitura gas preciso, spesso un "gas pod" con più linee. Ogni linea è regolata da un regolatore di flusso di massa (MFC) per garantire che la miscela e il volume esatti dei gas precursori entrino nella camera.

Una potente pompa a vuoto crea l'ambiente a bassa pressione necessario per la formazione del plasma e per il corretto svolgimento delle reazioni chimiche. Un sistema di scarico rimuove i gas non reagiti e i sottoprodotti.

Il Vantaggio Decisivo: Deposizione Guidata dal Plasma

L'uso del plasma modifica fondamentalmente il processo di deposizione, fornendo vantaggi impossibili da ottenere con metodi puramente termici come la tradizionale deposizione chimica da fase vapore (CVD).

Superamento dei Limiti di Temperatura

Nella CVD tradizionale, sono necessarie temperature estremamente elevate (spesso >600°C) per fornire energia termica sufficiente a scomporre le molecole di gas precursore.

Il PECVD sostituisce la maggior parte di questa energia termica con l'energia del plasma. Ciò consente la deposizione a temperature molto più basse (tipicamente 200-400°C), proteggendo substrati delicati come polimeri o circuiti integrati precedentemente fabbricati da danni termici.

Raggiungimento di Elevati Tassi di Deposizione

Le specie altamente reattive create nel plasma fanno sì che le reazioni chimiche di formazione del film avvengano molto più rapidamente.

Ciò si traduce in tassi di deposizione significativamente più rapidi rispetto ad altri metodi. Ad esempio, la deposizione di nitruro di silicio tramite PECVD può essere oltre 100 volte più veloce rispetto alla CVD a bassa pressione (LPCVD) convenzionale.

Garantire l'Uniformità e la Qualità del Film

L'ingresso del gas a "showerhead" è progettato per distribuire il gas in modo uniforme, e il plasma stesso tende a riempire lo spazio tra gli elettrodi in modo omogeneo. Questa combinazione produce film con eccellente uniformità di spessore su tutto il substrato.

Inoltre, il processo al plasma può risultare in film densi e di alta qualità con buona adesione e un rischio ridotto di fessurazione.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, il PECVD non è privo di complessità. Comprendere i suoi limiti è fondamentale per un'implementazione di successo.

Complessità del Plasma

Il plasma che fornisce i principali vantaggi del sistema è anche la sua maggiore complessità. Il controllo della chimica del plasma è un compito sofisticato, poiché piccoli cambiamenti nella pressione, nella potenza o nella miscela di gas possono alterare significativamente le proprietà del film risultante.

Potenziale di Contaminazione

Molti gas precursori utilizzati nel PECVD contengono idrogeno. In alcuni processi, questo idrogeno può essere incorporato nel film depositato, il che può influenzarne le proprietà elettriche o ottiche. Ciò richiede un'attenta messa a punto del processo per minimizzare tale inconveniente.

Attrezzatura e Manutenzione

Anche se alcuni sistemi sono progettati per una facile operazione, l'attrezzatura PECVD è intrinsecamente più complessa di un sistema di deposizione fisica da fase vapore (PVD) più semplice. La camera richiede una pulizia periodica per rimuovere i depositi accumulati, e i sistemi RF e a vuoto aumentano il carico di manutenzione.

Fare la Scelta Giusta per il Tuo Obiettivo

Le caratteristiche del PECVD lo rendono particolarmente adatto per applicazioni specifiche. Il tuo obiettivo primario dovrebbe guidare la tua valutazione della tecnologia.

- Se il tuo obiettivo principale è la produzione ad alta produttività: I tassi di deposizione eccezionalmente elevati sono la caratteristica più critica, consentendo un maggior numero di wafer all'ora.

- Se il tuo obiettivo principale è il rivestimento di materiali delicati o sensibili alla temperatura: La capacità di elaborazione a bassa temperatura è il vantaggio decisivo che rende possibile la tua applicazione.

- Se il tuo obiettivo principale è la ricerca e sviluppo o la creazione di nuovi materiali: La capacità di regolare le proprietà del film modificando la chimica del gas e i parametri del plasma offre una flessibilità senza pari.

In definitiva, le caratteristiche del PECVD forniscono un potente e versatile set di strumenti per la deposizione di materiali avanzati.

Tabella Riepilogativa:

| Caratteristica | Descrizione |

|---|---|

| Deposizione potenziata al plasma | Utilizza la potenza RF per creare plasma per reazioni chimiche, consentendo l'elaborazione a bassa temperatura e alti tassi di deposizione. |

| Funzionamento a bassa temperatura | Deposita film a 200-400°C, ideale per substrati delicati come polimeri e circuiti integrati. |

| Alti tassi di deposizione | Raggiunge una crescita del film significativamente più rapida, ad esempio, oltre 100 volte più veloce della LPCVD per il nitruro di silicio. |

| Qualità del film uniforme | Garantisce un'eccellente uniformità di spessore e qualità su tutti i substrati tramite l'erogazione di gas a "showerhead" e l'uniformità del plasma. |

| Controllo preciso del gas e del vuoto | Incorpora regolatori di flusso di massa e sistemi a vuoto per miscele di gas accurate e ambienti puliti. |

Sei pronto a migliorare le capacità del tuo laboratorio con sistemi PECVD avanzati? Sfruttando un'eccezionale attività di ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni personalizzate di forni ad alta temperatura, inclusi sistemi PECVD/CVD. La nostra forte capacità di personalizzazione profonda soddisfa con precisione le tue esigenze sperimentali uniche per la deposizione di film sottili a bassa temperatura e ad alta velocità. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi e promuovere l'innovazione nella tua ricerca o produzione!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni