La funzione principale della deposizione chimica da vapore potenziata al plasma (PECVD) è depositare film sottili e solidi su un substrato da uno stato gassoso. È un processo di produzione specializzato che utilizza un plasma energizzato per consentire a queste reazioni chimiche di avvenire a temperature significativamente più basse rispetto ai metodi tradizionali, rendendolo ideale per materiali sensibili al calore.

La PECVD risolve una sfida critica di produzione: come depositare film sottili uniformi e di alta qualità su materiali che non possono resistere a temperature elevate. La sua funzione non è solo quella di creare un rivestimento, ma di farlo con un controllo preciso e senza danneggiare il substrato sottostante.

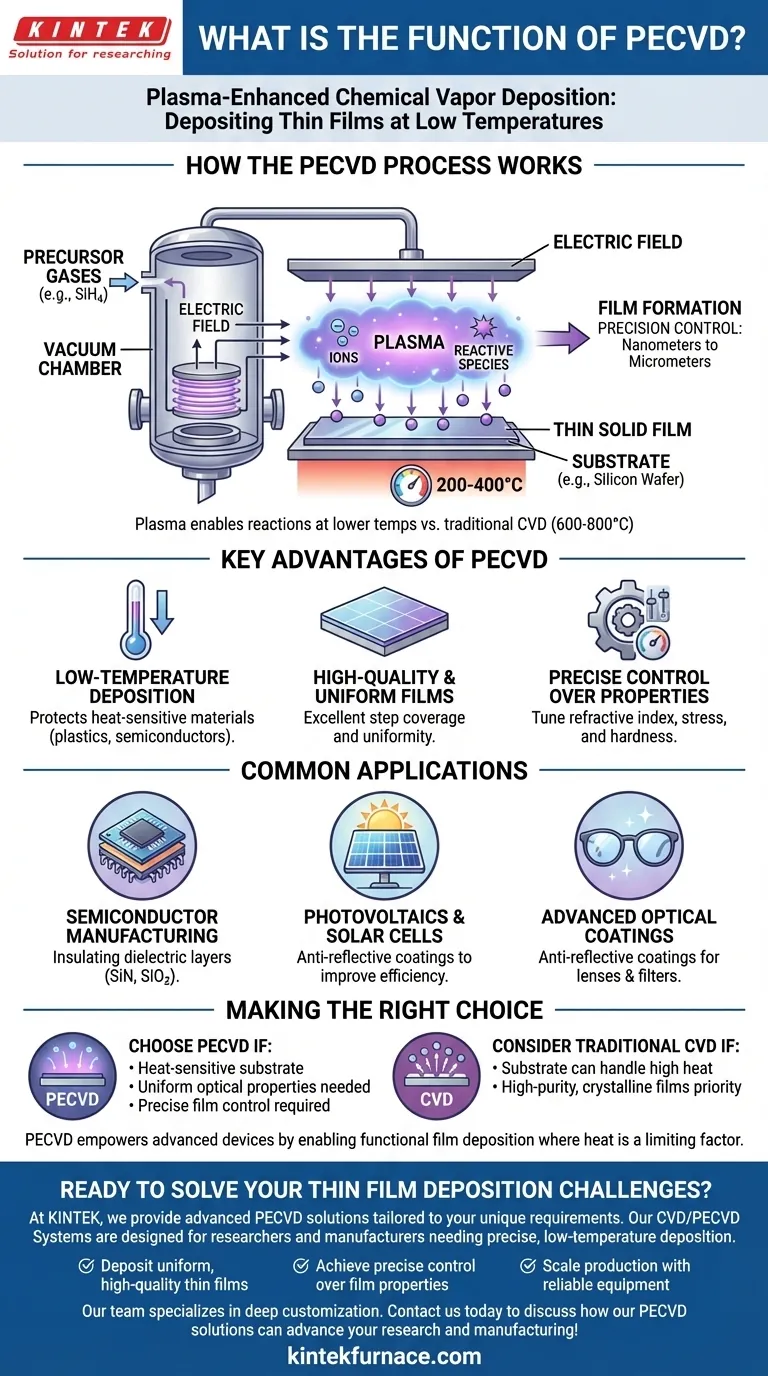

Come funziona il processo PECVD

La PECVD è fondamentalmente un processo di deposizione chimica che riceve una spinta importante dalla fisica del plasma. Comprendere il ruolo del plasma è fondamentale per comprendere la funzione dell'intero sistema.

Il ruolo del plasma

La parte "potenziata al plasma" del nome è l'innovazione critica. In una camera a vuoto, un campo elettrico viene utilizzato per energizzare i gas precursori, come il silano (SiH4).

Questa energia non brucia il gas; piuttosto, strappa gli elettroni dalle molecole di gas, creando uno stato della materia altamente reattivo noto come plasma.

Questo plasma contiene ioni e altre specie reattive che possono formare un film solido a temperature molto più basse (ad esempio, 200-400°C) rispetto alla deposizione chimica da vapore (CVD) tradizionale, che potrebbe richiedere oltre 600-800°C.

La camera di deposizione

L'intero processo avviene all'interno di una camera a vuoto altamente controllata. I gas precursori vengono introdotti a pressioni molto basse.

Gli elettrodi all'interno della camera generano il campo elettrico che accende e sostiene il plasma.

Il substrato, spesso un wafer di silicio o un pezzo di vetro, è posizionato su un supporto che può essere riscaldato a una temperatura precisa e controllata, assicurando che il film aderisca correttamente e abbia le proprietà desiderate.

Formazione del film

Una volta che il plasma è attivo, le specie gassose reattive si muovono attraverso la camera e atterrano sulla superficie del substrato.

Questi componenti reattivi quindi si legano alla superficie e tra loro, costruendo gradualmente un film sottile solido e uniforme.

Lo spessore di questo film può essere controllato con precisione, da pochi nanometri a diversi micrometri, regolando il tempo di processo, il flusso di gas e la potenza del plasma.

Vantaggi chiave del processo PECVD

La natura unica della PECVD, guidata dal plasma e a bassa temperatura, offre diversi vantaggi distinti che la rendono la scelta preferita per applicazioni specifiche di alto valore.

Deposizione a bassa temperatura

Questo è il vantaggio più significativo. Consente il rivestimento di materiali, come alcuni semiconduttori o materie plastiche, che verrebbero danneggiati o distrutti dalle alte temperature di altri metodi di deposizione.

Film di alta qualità e uniformi

La PECVD è rinomata per produrre film con eccellente uniformità su tutta la superficie del substrato.

Fornisce inoltre una buona copertura dei gradini, il che significa che il film si conforma uniformemente su superfici non piatte e caratteristiche microscopiche su un chip semiconduttore.

Controllo preciso delle proprietà del film

Regolando attentamente i parametri di processo come la composizione del gas, la pressione, la temperatura e la densità del plasma, gli ingegneri possono mettere a punto le proprietà del materiale del film.

Ciò include caratteristiche critiche come l'indice di rifrazione (per l'ottica), la tensione interna e la durezza, consentendo la creazione di materiali altamente specializzati.

Applicazioni comuni

La combinazione di elaborazione a bassa temperatura e risultati di alta qualità rende la PECVD essenziale in diversi settori di produzione avanzata.

Produzione di semiconduttori

Nella produzione di circuiti integrati, la PECVD viene utilizzata per depositare strati isolanti (dielettrici) come nitruro di silicio (SiN) o biossido di silicio (SiO2). Questi strati isolano tra loro le diverse parti conduttive del microchip.

Fotovoltaico e celle solari

La PECVD è fondamentale per la produzione di celle solari a film sottile. Viene utilizzata per depositare strati come il silicio amorfo e rivestimenti antiriflesso di nitruro di silicio.

Questi rivestimenti migliorano l'efficienza della cella solare massimizzando la quantità di luce che può assorbire.

Rivestimenti ottici avanzati

Il processo viene utilizzato per creare rivestimenti ottici altamente specifici. Questi includono rivestimenti antiriflesso su lenti per occhiali e ottiche per fotocamere, nonché filtri specializzati.

Controllando l'indice di rifrazione, la PECVD può creare rivestimenti che riducono il bagliore e migliorano le prestazioni e la durata dei prodotti ottici.

Fare la scelta giusta per la tua applicazione

La scelta di una tecnologia di deposizione dipende interamente dai vincoli del materiale e dalle proprietà del film desiderate.

- Se la tua attenzione principale è la deposizione su un substrato sensibile al calore: La PECVD è la scelta definitiva perché il suo processo a bassa temperatura previene i danni.

- Se la tua attenzione principale è creare un film uniforme con proprietà ottiche specifiche: La PECVD offre il controllo preciso sull'indice di rifrazione e sullo spessore necessari per i rivestimenti ottici avanzati.

- Se la tua attenzione principale è creare film cristallini di alta purezza e il tuo substrato può sopportare il calore: Potresti prendere in considerazione la CVD tradizionale ad alta temperatura, poiché a volte può produrre una purezza maggiore per alcuni materiali.

In definitiva, la PECVD consente la creazione di dispositivi avanzati consentendo la deposizione di film funzionali dove il calore è un fattore limitante.

Tabella riassuntiva:

| Caratteristica chiave | Vantaggio |

|---|---|

| Deposizione a bassa temperatura | Protegge i substrati sensibili al calore come plastiche e semiconduttori avanzati |

| Reazioni potenziate al plasma | Consente la formazione del film a 200-400°C rispetto ai 600-800°C nella CVD tradizionale |

| Qualità uniforme del film | Fornisce un'eccellente copertura dei gradini e controllo dello spessore su superfici complesse |

| Controllo preciso delle proprietà | Consente la regolazione dell'indice di rifrazione, della tensione e della durezza per applicazioni specifiche |

| Applicazioni versatili | Essenziale per semiconduttori, celle solari e rivestimenti ottici avanzati |

Pronto a risolvere le tue sfide di deposizione di film sottili?

In KINTEK, sfruttiamo le nostre eccezionali capacità di R&S e di produzione interna per fornire soluzioni PECVD avanzate su misura per le tue esigenze uniche. I nostri sistemi CVD/PECVD sono progettati per ricercatori e produttori che necessitano di una deposizione precisa a bassa temperatura per materiali sensibili al calore.

Ti aiutiamo a:

- Depositare film sottili uniformi e di alta qualità senza danneggiare substrati sensibili alla temperatura

- Ottenere un controllo preciso sulle proprietà del film come indice di rifrazione e tensione

- Scalare la produzione di semiconduttori, fotovoltaico o rivestimenti ottici con apparecchiature affidabili

Il nostro team è specializzato nella personalizzazione approfondita per garantire che il tuo sistema PECVD corrisponda perfettamente alle tue esigenze sperimentali o di produzione.

Contattaci oggi per discutere come le nostre soluzioni PECVD possono far progredire la tua ricerca e produzione!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Come funziona il processo PECVD? Abilitare la deposizione di film sottili di alta qualità a bassa temperatura

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura