Nella fabbricazione di semiconduttori, la differenza principale tra la deposizione chimica da vapore assistita da plasma (PECVD) e la deposizione chimica da vapore (CVD) tradizionale è la fonte di energia utilizzata per guidare la reazione. Mentre la CVD tradizionale si basa esclusivamente sull'alta energia termica (calore) per scomporre i gas precursori, la PECVD utilizza un plasma energizzato per ottenere lo stesso risultato a temperature significativamente più basse. Questa distinzione non è puramente accademica; cambia fondamentalmente i materiali che possono essere processati e la qualità dei film risultanti.

La scelta fondamentale tra PECVD e CVD tradizionale dipende dal budget termico del tuo processo. L'uso del plasma da parte della PECVD scollega la reazione chimica dal calore elevato, consentendo la deposizione di film sottili di alta qualità su substrati sensibili alla temperatura che verrebbero distrutti dai metodi CVD tradizionali.

La Differenza Fondamentale: Fonte di Energia

Il metodo utilizzato per fornire energia ai gas precursori determina le condizioni operative e le capacità del processo di deposizione.

CVD Tradizionale: L'Approccio Termico

La CVD tradizionale è concettualmente semplice. I gas precursori vengono introdotti in un forno ad alta temperatura, che opera tipicamente intorno ai 1.000°C. Questo calore intenso fornisce l'energia di attivazione necessaria per rompere i legami chimici nei gas, consentendo loro di reagire e depositarsi come un film sottile solido sul substrato.

PECVD: L'Approccio Assistito dal Plasma

La PECVD introduce una terza componente: il plasma. Il plasma è un gas ionizzato, uno stato della materia ad alta energia creato applicando un forte campo elettromagnetico (tipicamente a radiofrequenza) ai gas precursori.

Questo plasma, non il calore intenso, fornisce l'energia per scomporre le molecole di gas in radicali reattivi. Poiché l'energia proviene dal plasma, il substrato stesso può rimanere a una temperatura molto più bassa, spesso al di sotto dei 200°C.

Vantaggi Chiave del Processo PECVD

La capacità di operare a basse temperature conferisce alla PECVD diversi vantaggi critici nella moderna produzione di semiconduttori.

Consentire la Deposizione su Substrati Sensibili

Questo è il vantaggio più significativo della PECVD. Molti dispositivi avanzati sono costruiti con materiali — come alcuni metalli, polimeri o dielettrici low-k — che non possono resistere alle alte temperature della CVD tradizionale.

La PECVD consente la deposizione di strati isolanti o di passivazione essenziali sopra queste strutture completate senza causare danni, degradazione o stress termico che potrebbe portare a deformazioni del wafer.

Qualità del Film e Controllo Superiori

Poiché la deposizione non è guidata dal calore a forza bruta, la PECVD offre un controllo più preciso sulla reazione. Ciò si traduce in film con migliore uniformità, stress inferiore e una ridotta probabilità di fessurazione. L'energia del plasma può essere sintonizzata per ottimizzare le proprietà del film come densità e composizione chimica (stechiometria).

Efficienza del Processo Migliorata

Le temperature operative più basse si traducono direttamente in un minor consumo energetico, rendendo il processo più economico. Inoltre, alcuni processi PECVD possono comportare una minore deposizione indesiderata sulle pareti della camera, semplificando la manutenzione e i cicli di pulizia.

Comprendere i Compromessi

Sebbene la PECVD sia dominante in molte applicazioni, non è un sostituto universale della CVD tradizionale. Un esperto deve comprendere i potenziali svantaggi.

Quando Eccelle la CVD Termica: Purezza e Conformità

Per alcune applicazioni, in particolare nella front-end-of-line (FEOL), la CVD termica ad alta temperatura tradizionale può produrre film di purezza e cristallinità eccezionali. Processi come la crescita epitassiale del silicio richiedono la struttura altamente ordinata che un processo termico abilita.

Inoltre, la CVD termica offre spesso una conformità superiore, il che significa che il film riveste trincee e strutture complesse ad alto rapporto di aspetto in modo più uniforme rispetto ad alcuni processi PECVD.

Il Rischio di Danni Indotti dal Plasma

Gli ioni ad alta energia all'interno del plasma che consentono la reazione a bassa temperatura possono anche essere una fonte di danno. Questo bombardamento ionico può introdurre difetti sulla superficie del substrato o sul film in crescita, il che può essere dannoso per le prestazioni dei dispositivi elettronici sensibili.

Complessità e Costo del Sistema

I reattori PECVD sono intrinsecamente più complessi delle loro controparti termiche tradizionali. Richiedono generatori di potenza RF sofisticati, reti di adattamento di impedenza e sistemi di distribuzione del gas avanzati (showerhead) per creare e mantenere un plasma stabile e uniforme. Ciò aumenta sia il costo iniziale di capitale che la complessità di manutenzione continua.

Fare la Scelta Giusta per il Tuo Processo

La selezione del metodo di deposizione corretto richiede una chiara comprensione dei requisiti specifici del film e dei limiti del substrato.

- Se la tua attenzione principale è la deposizione su materiali sensibili alla temperatura: la PECVD è la scelta definitiva e spesso l'unica, specialmente per i processi back-end-of-line (BEOL) che coinvolgono interconnessioni metalliche.

- Se la tua attenzione principale è la massima purezza e cristallinità del film per gli strati fondamentali: la CVD termica ad alta temperatura tradizionale è spesso il metodo superiore per compiti come l'epitassia.

- Se la tua attenzione principale è la deposizione di film dielettrici standard (SiN, SiO2) con buona qualità e alto throughput: la PECVD è lo standard del settore grazie al suo equilibrio tra qualità, velocità e basso budget termico.

Comprendere il compromesso fondamentale tra energia termica ed energia del plasma è la chiave per padroneggiare la moderna deposizione di film sottili.

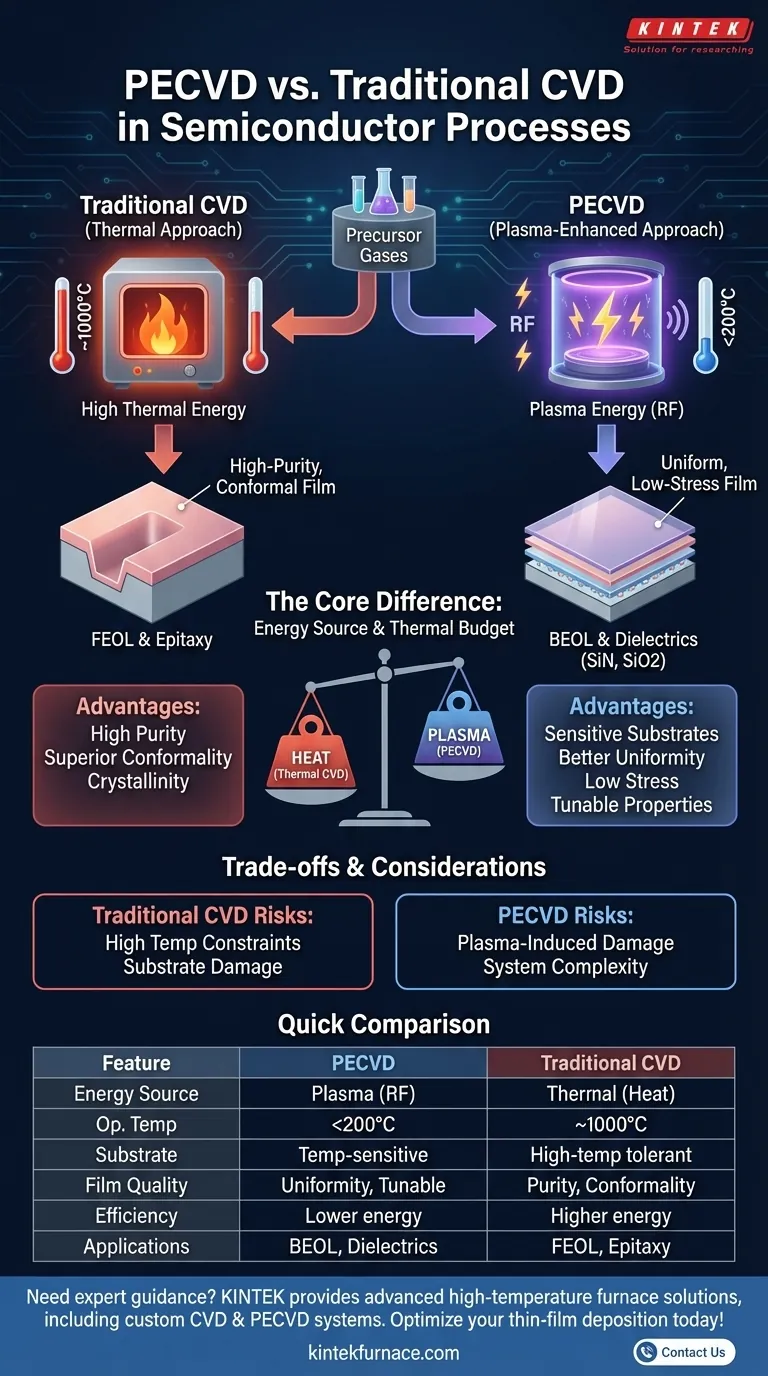

Tabella Riassuntiva:

| Caratteristica | PECVD | CVD Tradizionale |

|---|---|---|

| Fonte di Energia | Plasma (RF) | Termica (Calore) |

| Temperatura Operativa | Bassa (es. <200°C) | Alta (es. ~1000°C) |

| Compatibilità del Substrato | Materiali sensibili alla temperatura (es. metalli, polimeri) | Materiali resistenti alle alte temperature |

| Qualità del Film | Migliore uniformità, stress inferiore, proprietà sintonizzabili | Maggiore purezza, conformità superiore, cristallinità |

| Efficienza del Processo | Minore consumo energetico, minore deposizione sulla camera | Maggiore consumo energetico, sistema più semplice |

| Applicazioni | Processi BEOL, film dielettrici (SiN, SiO2) | Processi FEOL, crescita epitassiale |

Hai bisogno di una guida esperta per selezionare il sistema CVD giusto per i tuoi processi a semiconduttore? In KINTEK, sfruttiamo un eccezionale R&S e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi sistemi PECVD e CVD tradizionali. La nostra linea di prodotti — che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD — è completata da solide capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per ottimizzare la tua deposizione di film sottili e migliorare l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati