In sintesi, il vantaggio principale della pulizia al plasma in situ in un sistema di deposizione chimica da fase vapore potenziata dal plasma (PECVD) è la sua capacità di ripristinare la camera a uno stato consistente e immacolato senza intervento manuale. Questo processo automatizzato aumenta significativamente i tempi di attività delle apparecchiature, migliora la ripetibilità del processo e previene i difetti causati dall'accumulo di film, traducendosi direttamente in una resa più elevata e prestazioni del dispositivo più affidabili.

La pulizia al plasma non è semplicemente un'operazione di manutenzione; è una strategia critica di controllo del processo. Trasforma l'atto variabile e dispendioso in termini di tempo della pulizia manuale in un passaggio rapido, ripetibile e automatizzato che è fondamentale per raggiungere una produzione stabile e ad alto volume.

Perché la pulizia della camera è irrinunciabile nel PECVD

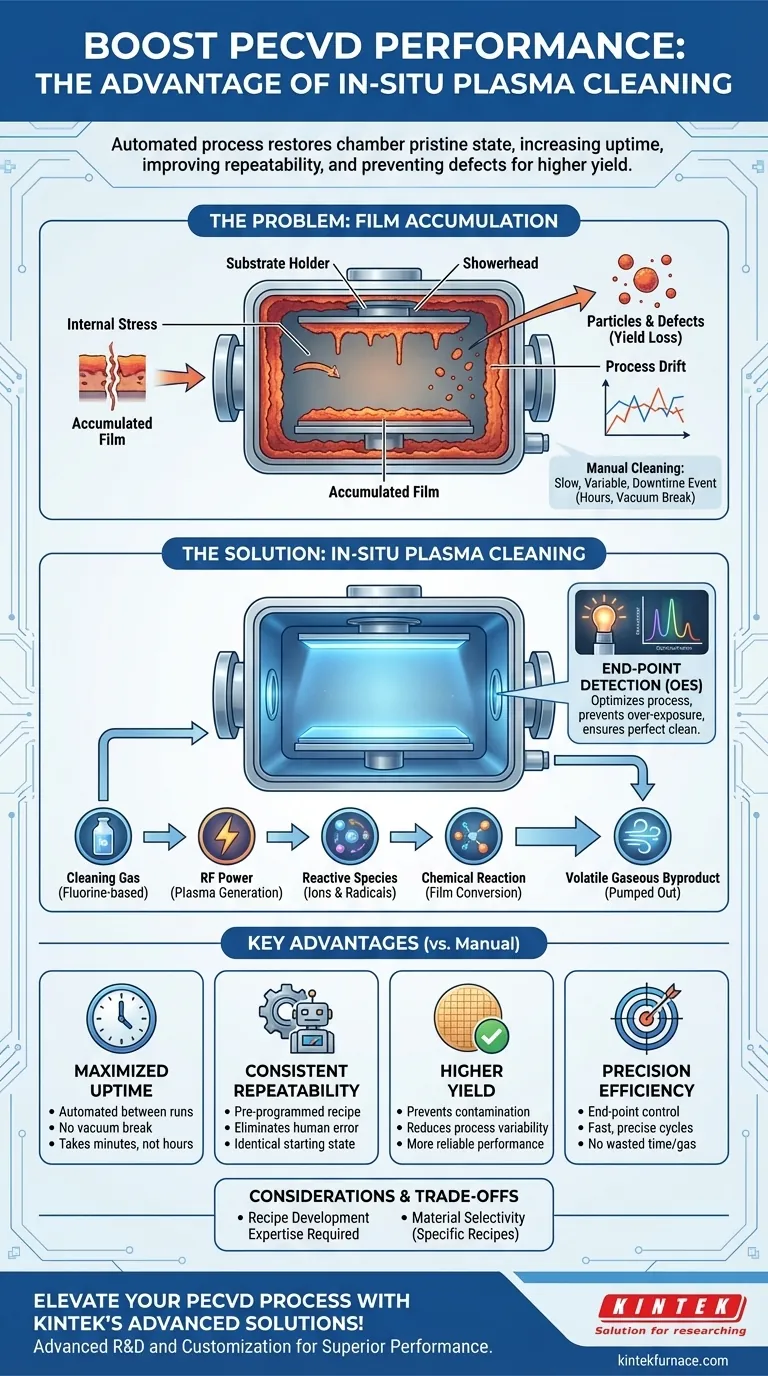

Per comprendere il valore della pulizia al plasma, è necessario prima capire il problema che risolve. Il processo PECVD è progettato per costruire film sottili su un substrato, ma inevitabilmente deposita lo stesso materiale su tutte le superfici interne della camera, inclusi pareti, doccia e supporto del substrato.

Il problema dell'accumulo di film

Ad ogni ciclo di deposizione, strati di materiale si accumulano sull'hardware della camera. Questo film accumulato sviluppa uno stress interno. Alla fine, questo stress diventa troppo grande e il materiale si fessura e si sfalda nell'ambiente della camera.

L'impatto sulla stabilità e sulla resa del processo

Queste particelle fluttuanti sono una fonte primaria di difetti. Se atterrano su un wafer durante la deposizione, possono rovinare il dispositivo in fase di fabbricazione.

Inoltre, l'accumulo modifica le proprietà termiche ed elettriche della camera stessa. Questa "deriva del processo" altera le condizioni del plasma da un ciclo all'altro, rendendo impossibile una deposizione del film coerente e portando a risultati imprevedibili e rese inferiori.

Come funziona la pulizia al plasma: una soluzione in situ

La pulizia al plasma affronta questa sfida utilizzando la capacità di generazione di plasma del sistema stesso per rimuovere i depositi di film indesiderati dalle pareti della camera. È un processo in situ, il che significa che avviene all'interno della camera a vuoto sigillata tra un ciclo di deposizione e l'altro.

Capovolgere la deposizione

Pensate alla pulizia al plasma come l'inverso della deposizione. Invece di gas precursori che costruiscono un film solido, un gas di pulizia (come un composto a base di fluoro) viene introdotto nella camera.

La potenza RF del sistema energizza questo gas, creando un plasma riempito di specie reattive (ioni e radicali) altamente. Queste specie reagiscono con il film solido depositato sulle pareti della camera, convertendolo in un sottoprodotto gassoso volatile che viene rimosso in sicurezza dalla pompa a vuoto.

Il ruolo critico del rilevamento del punto finale

I sistemi moderni utilizzano il controllo del punto finale per ottimizzare questo processo. Uno spettrometro a emissione ottica (OES) monitora la luce, o "bagliore", emessa dal plasma.

I sottoprodotti chimici della reazione di pulizia hanno una firma spettrale unica. Quando il film indesiderato è stato completamente rimosso, questi sottoprodotti scompaiono e la firma luminosa del plasma cambia. L'OES rileva questo cambiamento e interrompe automaticamente il processo di pulizia, garantendo una camera perfettamente pulita senza sprecare tempo o gas e prevenendo danni ai componenti della camera da un'eccessiva esposizione al plasma.

Comprendere i compromessi: pulizia al plasma vs. pulizia manuale

Sebbene molto efficace, è importante considerare la pulizia al plasma nel contesto della sua alternativa: una pulizia "a umido" manuale.

Vantaggio: tempo di attività e produttività

Una pulizia manuale è un evento significativo di fermo. La camera deve essere raffreddata, ventilata all'atmosfera, aperta fisicamente, pulita da un tecnico e quindi pompata di nuovo a vuoto. Ciò può richiedere ore.

Al contrario, una pulizia al plasma automatizzata richiede in genere solo pochi minuti e si verifica tra i cicli dei wafer senza mai rompere il vuoto. Ciò massimizza il tempo di attività dell'apparecchiatura e la produttività dei wafer.

Vantaggio: coerenza e ripetibilità

La pulizia manuale è intrinsecamente variabile, a seconda della diligenza del tecnico. La pulizia al plasma è una ricetta pre-programmata eseguita con precisione dalla macchina ogni volta, eliminando l'errore umano e garantendo che la camera si avvii in uno stato identico prima di ogni deposizione. Questa ripetibilità è essenziale per il controllo del processo.

Limitazione: sviluppo del processo

Lo sviluppo di una robusta ricetta di pulizia al plasma richiede competenza. La scelta del gas di pulizia, dei livelli di potenza e della pressione deve essere attentamente progettata per rimuovere il film target in modo efficiente senza danneggiare i componenti interni della camera. Una ricetta progettata in modo improprio può essere inefficace o distruttiva.

Trappola: selettività del materiale

Una ricetta di pulizia al plasma è altamente selettiva per un materiale specifico. Una ricetta progettata per rimuovere il nitruro di silicio, ad esempio, potrebbe essere inefficace contro il biossido di silicio o altri film. L'esecuzione di più processi nella stessa camera potrebbe richiedere lo sviluppo e la convalida di più ricette di pulizia per gestire i residui.

Fare la scelta giusta per il tuo obiettivo

L'integrazione di un processo di pulizia al plasma richiede di trattarlo con la stessa serietà della ricetta di deposizione stessa.

- Se il tuo obiettivo principale è la produzione ad alto volume: la pulizia al plasma in situ automatizzata con controllo del punto finale è irrinunciabile per massimizzare i tempi di attività, garantire la stabilità del processo e ottenere rese elevate.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo: sebbene le pulizie manuali poco frequenti possano essere sufficienti inizialmente, lo sviluppo di una ricetta di pulizia al plasma convalidata è cruciale per stabilire una base ripetibile e garantire che i risultati sperimentali siano coerenti.

- Se il tuo obiettivo principale è il controllo del processo: sfruttare il rilevamento del punto finale è l'unico modo per garantire che la camera venga riportata a uno stato pulito e noto prima di ogni esecuzione, il che è la base di un processo stabile.

In definitiva, considerare la pulizia della camera non come un lavoro di pulizia ma come il primo passo critico del processo di deposizione è la chiave per padroneggiare il PECVD.

Tabella riassuntiva:

| Aspetto | Vantaggio della pulizia al plasma |

|---|---|

| Tempo di attività | Aumenta automatizzando la pulizia tra le esecuzioni senza rompere il vuoto |

| Ripetibilità | Garantisce uno stato coerente della camera, riducendo la deriva del processo e i difetti |

| Resa | Migliora prevenendo la contaminazione da particelle e la variabilità del processo |

| Efficienza | Utilizza il rilevamento del punto finale per cicli di pulizia precisi e veloci |

Eleva il tuo processo PECVD con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura, inclusi sistemi CVD/PECVD, forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera. La nostra forte capacità di personalizzazione profonda soddisfa con precisione le tue esigenze sperimentali uniche, garantendo tempi di attività, ripetibilità e resa migliorati. Contattaci oggi per discutere come possiamo ottimizzare la tua configurazione per prestazioni e affidabilità superiori!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio