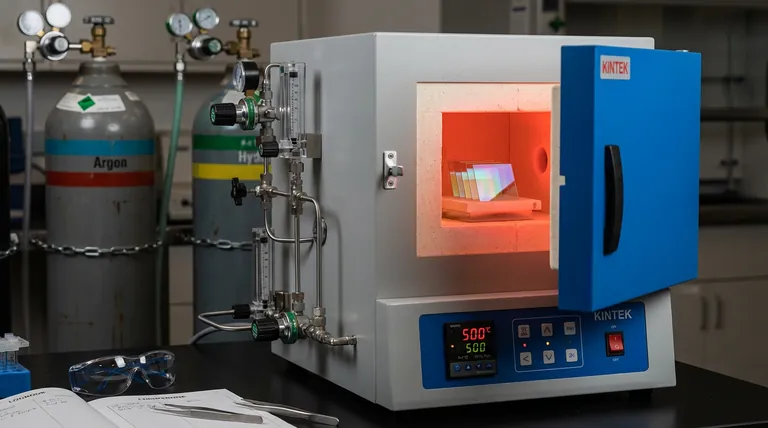

Il controllo dell'atmosfera è il fattore determinante nell'ottimizzazione delle proprietà elettriche dei film sottili di ossido di zinco drogato con alluminio (AZO). Utilizzando un forno di ricottura programmabile ad alta temperatura per creare un'atmosfera riducente, specificamente una miscela di argonio-idrogeno, si migliora significativamente la conducibilità elettrica del materiale.

Concetto chiave Il forno migliora le prestazioni mantenendo una bassa pressione parziale di ossigeno durante il trattamento termico finale a 500°C. Questa specifica condizione ambientale favorisce la crescita cristallina preferenziale lungo la direzione [002] e aumenta la concentrazione dei portatori, con conseguente conducibilità elettrica superiore.

Meccanismi di miglioramento delle prestazioni

Il ruolo delle atmosfere riducenti

Per massimizzare le prestazioni, il forno deve essere programmato per introdurre un'atmosfera riducente, come una miscela di argonio-idrogeno (Ar + 1% H2).

Questa miscela crea un ambiente con una pressione parziale di ossigeno criticamente bassa all'interno della camera. A differenza delle atmosfere ossidanti standard, questo ambiente riducente è il catalizzatore per le modifiche del materiale descritte di seguito.

Ottimizzazione dell'orientamento cristallino

L'atmosfera controllata influenza direttamente l'evoluzione strutturale del film sottile.

In queste condizioni riducenti, il film AZO presenta una crescita cristallina preferenziale lungo la direzione [002]. Questo allineamento strutturale è essenziale per minimizzare la diffusione ai bordi dei grani, che aiuta a migliorare la mobilità degli elettroni.

Aumento della conducibilità elettrica

Il beneficio più tangibile di questo controllo atmosferico è un aumento significativo della concentrazione dei portatori.

Limitando la disponibilità di ossigeno durante la ricottura a 500°C, il forno favorisce la formazione di vacanze di ossigeno o consente ai droganti di alluminio di attivarsi più efficacemente. Questo aumento dei portatori di carica si traduce direttamente in una maggiore conducibilità elettrica nel dispositivo finale.

Capacità di controllo di precisione

Regolazione accurata del gas

Un forno ad atmosfera di alta qualità utilizza flussimetri di gas e dispositivi di regolazione della pressione ad alta precisione.

Ciò garantisce che la concentrazione e la portata della miscela Ar + H2 rimangano stabili durante tutto il processo. L'uniformità dell'ambiente gassoso garantisce che le proprietà conduttive siano coerenti su tutta la superficie del film sottile.

Stabilità termica a 500°C

La natura programmabile del forno consente un preciso trattamento termico finale a 500°C.

A questa temperatura, l'energia termica è sufficiente per riorganizzare il reticolo cristallino senza danneggiare il substrato, a condizione che l'atmosfera sia mantenuta correttamente.

Comprendere i compromessi

Il rischio di saltare il pre-trattamento

Sebbene il forno ad atmosfera ad alta temperatura ottimizzi le proprietà elettriche, non può sostituire le fasi preliminari.

È necessario eseguire un trattamento termico preliminare a 350°C (spesso in un forno a resistenza a tubo) per far evaporare i solventi organici e prevenire sfogliature o crepe. Saltare direttamente al passaggio ad alta temperatura può distruggere l'integrità fisica del film prima che le proprietà elettriche possano essere ottimizzate.

Sensibilità all'atmosfera

La scelta del gas ha un effetto binario sulle prestazioni.

L'uso di un'atmosfera ossidante (come ossigeno puro) o di un vuoto spinto senza idrogeno produrrà proprietà del film diverse. Se il tuo obiettivo è un'elevata conducibilità, non utilizzare un'atmosfera riducente (Ar + H2) renderà il processo di ricottura inefficace per aumentare la concentrazione dei portatori.

Fare la scelta giusta per il tuo obiettivo

Per ottenere i migliori risultati con i tuoi film sottili AZO, configura i parametri del tuo forno in base alle seguenti priorità:

- Se il tuo obiettivo principale è la massima conducibilità elettrica: programma il forno per una ricottura finale a 500°C utilizzando un'atmosfera riducente Ar + 1% H2 per massimizzare la concentrazione dei portatori.

- Se il tuo obiettivo principale è l'integrità strutturale del film: assicurati di completare il trattamento termico preliminare a 350°C per rimuovere i solventi e prevenire crepe *prima* di tentare la ricottura atmosferica ad alta temperatura.

Il successo dipende dalla combinazione della stabilità strutturale del pre-trattamento con l'ottimizzazione chimica di un'atmosfera riducente.

Tabella riassuntiva:

| Parametro | Condizione di processo | Impatto sulle prestazioni del film AZO |

|---|---|---|

| Tipo di atmosfera | Riducente (Ar + 1% H2) | Aumenta la concentrazione dei portatori e la conducibilità |

| Temperatura | 500°C (Ricottura finale) | Fornisce energia termica per la riorganizzazione del reticolo |

| Orientamento cristallino | Direzione [002] | Minimizza la diffusione ai bordi dei grani |

| Pre-trattamento | 350°C (Aria/Forno a tubo) | Rimuove i solventi organici per prevenire crepe |

| Pressione dell'ossigeno | Bassa pressione parziale | Facilita la formazione di vacanze di ossigeno |

Eleva la tua ricerca sui materiali con KINTEK

Massimizza il potenziale dei tuoi film sottili di ossido di zinco drogato con alluminio (AZO) con soluzioni termiche ingegnerizzate di precisione. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi ad alte prestazioni Muffola, a Tubo, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per soddisfare i tuoi specifici requisiti di atmosfera e temperatura. Sia che tu abbia bisogno di ambienti riducenti stabili o di un controllo termico preciso a 500°C, i nostri forni da laboratorio ad alta temperatura forniscono l'affidabilità che la tua ricerca richiede.

Pronto a ottimizzare la conducibilità del tuo film sottile? Contatta KINTEK oggi stesso per una soluzione personalizzata!

Riferimenti

- Alberto Giribaldi, Paolo Mele. Enhancing Thermoelectric Performance: The Impact of Carbon Incorporation in Spin-Coated Al-Doped ZnO Thin Films. DOI: 10.3390/coatings15010107

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono i parametri tecnici generali di un forno a atmosfera a scatola? Specifiche chiave per un trattamento termico preciso

- Perché il trattamento termico in atmosfera inerte è importante per l'acciaio? Previene l'ossidazione per una finitura e prestazioni superiori

- Perché è necessaria un'atmosfera protettiva di argon ad alta purezza durante la carbonizzazione? Ottenere strutture di carbonio ottimali

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Che ruolo svolge l'atmosfera del forno nel trasferimento di calore? Ottimizza il tuo processo con KINTEK

- Cosa fa l'azoto in un forno? Creare un'atmosfera inerte e priva di ossigeno per risultati superiori

- Quali sono i campi di applicazione tipici dei forni a cassetta e dei forni ad atmosfera? Spiegazione degli usi principali

- Qual è lo scopo della ricottura di film sottili preparati in un ambiente di argon? Ottimizzare la struttura e prevenire l'ossidazione