Per essere diretti, le prospettive di sviluppo sono eccezionalmente solide. I forni a camera in atmosfera non sono più solo un'attrezzatura di produzione; sono una tecnologia fondamentale per l'industria aerospaziale. La loro capacità di elaborare con precisione i materiali avanzati necessari per motori, strutture e sistemi di protezione termica li rende indispensabili per l'innovazione aerospaziale attuale e futura.

Il problema principale nell'aerospaziale moderno è la domanda incessante di materiali più leggeri, più resistenti e più resistenti al calore. I forni a camera in atmosfera sono lo strumento critico che consente agli ingegneri di creare questi materiali, passando dalle proprietà teoriche a componenti affidabili e critici per la missione.

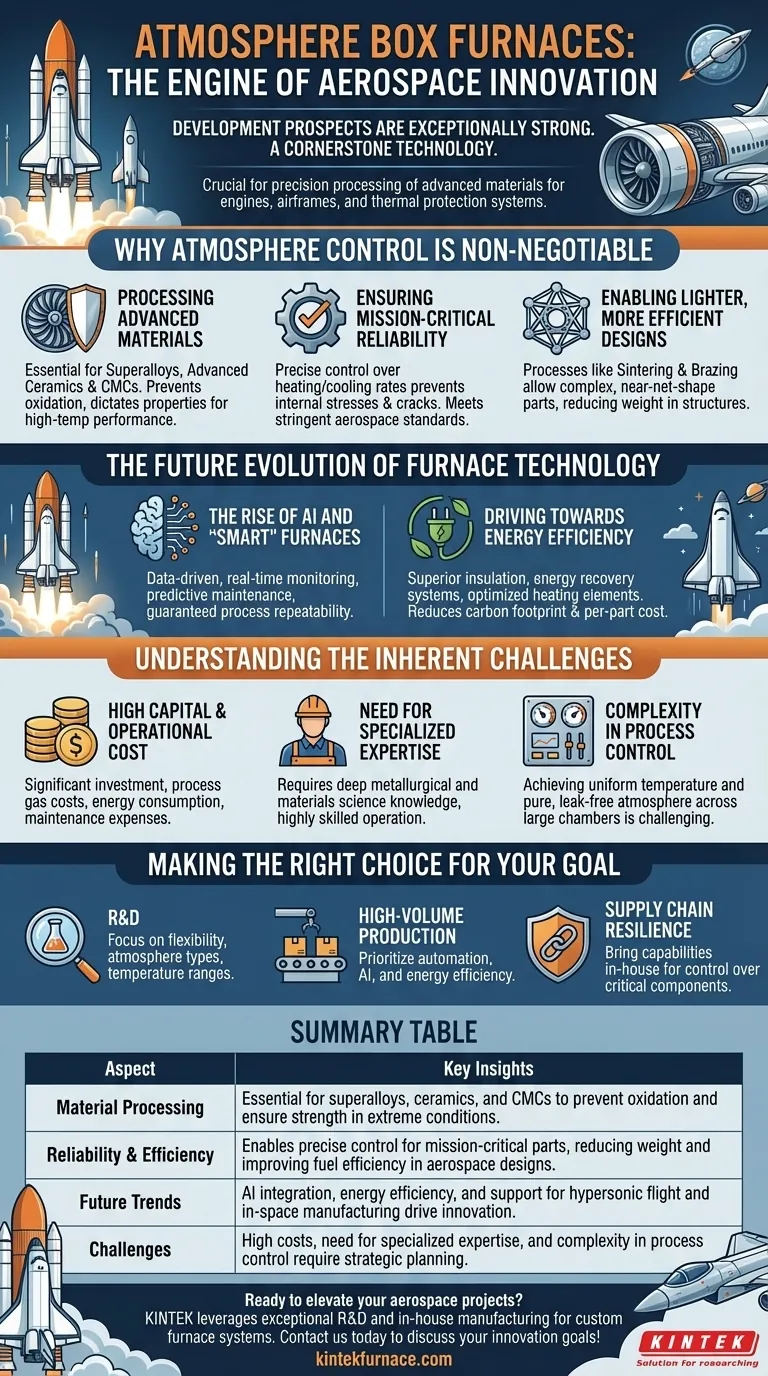

Perché il controllo dell'atmosfera è irrinunciabile nell'aerospaziale

Le condizioni operative estreme di aeromobili e veicoli spaziali dettano i materiali utilizzati per costruirli. I forni a camera in atmosfera forniscono l'ambiente controllato necessario per forgiare questi materiali con le proprietà richieste, un compito impossibile in un forno standard.

Lavorazione di materiali avanzati

Molti materiali di nuova generazione sono altamente reattivi con l'ossigeno e altri elementi ad alte temperature. Un'atmosfera controllata è essenziale.

Per le superleghe, utilizzate nelle pale delle turbine dei motori a reazione e nei componenti dei motori a razzo, un'atmosfera inerte o sotto vuoto previene l'ossidazione, che altrimenti comprometterebbe la resistenza e le prestazioni ad alta temperatura della lega.

Per le ceramiche avanzate e i compositi a matrice ceramica (CMC), utilizzati nei sistemi di protezione termica e nelle carenature dei motori, l'atmosfera del forno determina la composizione chimica finale e la densità durante la sinterizzazione, influenzando direttamente la loro capacità di resistere al calore di rientro.

Garantire un'affidabilità critica per la missione

Nell'aerospaziale, il guasto di un componente non è un'opzione. La precisione del processo di trattamento termico è direttamente correlata all'affidabilità e alla durata di un componente.

Un forno in atmosfera consente un controllo esatto sulle velocità di riscaldamento e raffreddamento. Ciò previene sollecitazioni interne, crepe e microstrutture indesiderabili, garantendo che ogni parte soddisfi i rigorosi standard di certificazione aerospaziale per la resistenza e la resistenza alla fatica.

Consentire progetti più leggeri ed efficienti

La spinta all'efficienza del carburante e a carichi utili più elevati è una spinta per componenti più leggeri.

Processi come la sinterizzazione e la brasatura, eseguiti in forni in atmosfera, consentono la creazione di parti complesse, quasi a forma finita, da materiali come il titanio e le leghe di nichel. Ciò riduce la necessità di elementi di fissaggio pesanti o di lavorazioni estese, portando a significativi risparmi di peso nelle strutture satellitari e nelle strutture degli aerei.

L'evoluzione futura della tecnologia dei forni

Il ruolo del forno a camera in atmosfera si sta espandendo da un semplice strumento di riscaldamento a un sistema intelligente e integrato che supporta attivamente l'innovazione.

L'ascesa dell'IA e dei forni "intelligenti"

I forni futuri saranno basati sui dati. L'integrazione dell'IA consentirà il monitoraggio e la regolazione in tempo reale della temperatura e del flusso di gas, ottimizzando ogni ciclo per risultati perfetti.

Questa intelligenza consentirà anche la manutenzione predittiva e garantirà la ripetibilità del processo, il che è fondamentale per scalare la produzione di nuovi materiali dal laboratorio alla fabbrica.

Verso l'efficienza energetica

Il trattamento termico è un processo ad alta intensità energetica. Poiché la sostenibilità e i costi operativi diventano più critici, i nuovi progetti di forni si concentreranno su isolamento superiore, sistemi di recupero energetico ed elementi riscaldanti ottimizzati.

Ciò non solo riduce l'impronta di carbonio, ma abbassa anche il costo per pezzo, rendendo i materiali avanzati più economicamente sostenibili per una gamma più ampia di applicazioni.

Supportare gli obiettivi aerospaziali di prossima generazione

Le ambizioni dell'industria aerospaziale si basano su materiali che non esistono ancora nella produzione di massa.

I forni in atmosfera sono fondamentali per lo sviluppo dei materiali a temperature ultra-elevate necessari per il volo ipersonico. Sono anche abilitatori chiave per concetti futuri come la produzione nello spazio, dove forni piccoli ed efficienti potrebbero un giorno creare parti su richiesta in orbita.

Comprendere le sfide intrinseche

Sebbene indispensabile, questa tecnologia non è priva di complessità. Una chiara comprensione dei compromessi è essenziale per la pianificazione strategica.

Costi di capitale e operativi elevati

I forni a camera in atmosfera all'avanguardia rappresentano un significativo investimento di capitale. Inoltre, il costo dei gas di processo (come argon o azoto), l'elevato consumo energetico e la manutenzione regolare contribuiscono a elevati costi operativi.

La necessità di competenze specialistiche

Sviluppare la "ricetta" termica corretta per una lega o un composito avanzato richiede profonde conoscenze metallurgiche e di scienza dei materiali. L'utilizzo e la manutenzione di questi sistemi complessi richiedono tecnici e ingegneri altamente qualificati.

Complessità nel controllo del processo

Raggiungere e mantenere una temperatura perfettamente uniforme e un'atmosfera pura e senza perdite in una grande camera è una sfida tecnica significativa. Richiede sensori sofisticati, sistemi di vuoto e logica di controllo per garantire l'integrità del processo.

Fare la scelta giusta per il tuo obiettivo

Il tuo approccio strategico all'adozione di questa tecnologia dovrebbe allinearsi direttamente al tuo obiettivo principale.

- Se il tuo obiettivo principale è Ricerca e Sviluppo: Investi in forni che offrono la massima flessibilità in termini di tipi di atmosfera, intervalli di temperatura e registrazione dei dati per essere pioniere di nuovi materiali e processi.

- Se il tuo obiettivo principale è la Produzione ad Alto Volume: Dai priorità ai forni automatizzati con controllo di processo basato sull'IA e comprovata efficienza energetica per massimizzare la produzione, la resa e la convenienza economica.

- Se il tuo obiettivo principale è la Resilienza della Catena di Fornitura: Considera di integrare le capacità dei forni in atmosfera internamente per ottenere il controllo sul trattamento termico dei tuoi componenti più critici e ridurre le dipendenze esterne.

In definitiva, padroneggiare la lavorazione termica avanzata non è più una capacità di nicchia, ma un imperativo strategico per essere leader nell'industria aerospaziale.

Tabella riassuntiva:

| Aspetto | Approfondimenti chiave |

|---|---|

| Lavorazione dei Materiali | Essenziale per superleghe, ceramiche e CMC per prevenire l'ossidazione e garantire la resistenza in condizioni estreme. |

| Affidabilità ed Efficienza | Consente un controllo preciso per componenti critici per la missione, riducendo il peso e migliorando l'efficienza del carburante nei progetti aerospaziali. |

| Tendenze Future | L'integrazione dell'IA, l'efficienza energetica e il supporto per il volo ipersonico e la produzione nello spazio guidano l'innovazione. |

| Sfide | Costi elevati, necessità di competenze specialistiche e complessità nel controllo dei processi richiedono una pianificazione strategica. |

Pronto a elevare i tuoi progetti aerospaziali con soluzioni avanzate per alte temperature? KINTEK sfrutta eccezionali attività di ricerca e sviluppo e produzione interna per fornire a diversi laboratori sistemi di forni personalizzati, inclusi forni a muffola, tubolari, rotativi, sottovuoto e in atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, aiutandoti a ottenere una lavorazione e un'affidabilità dei materiali superiori. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di innovazione!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati