Nella sua essenza, l'atmosfera del forno è un partecipante attivo nel processo di riscaldamento, non semplicemente lo spazio vuoto all'interno della camera. La sua funzione principale è quella di conduttore termico, che trasporta il calore dalle pareti del forno e dagli elementi riscaldanti al pezzo in lavorazione. Questo processo, noto come convezione, è fondamentale per accelerare il trasferimento di calore e garantire che il materiale sia riscaldato uniformemente.

La scelta dell'atmosfera del forno determina la modalità principale di trasferimento del calore. Mentre un'atmosfera gassosa consente un riscaldamento rapido e uniforme tramite convezione, il vuoto elimina questo meccanismo, rendendo l'irraggiamento il metodo dominante e offrendo al contempo una protezione senza pari contro le reazioni chimiche.

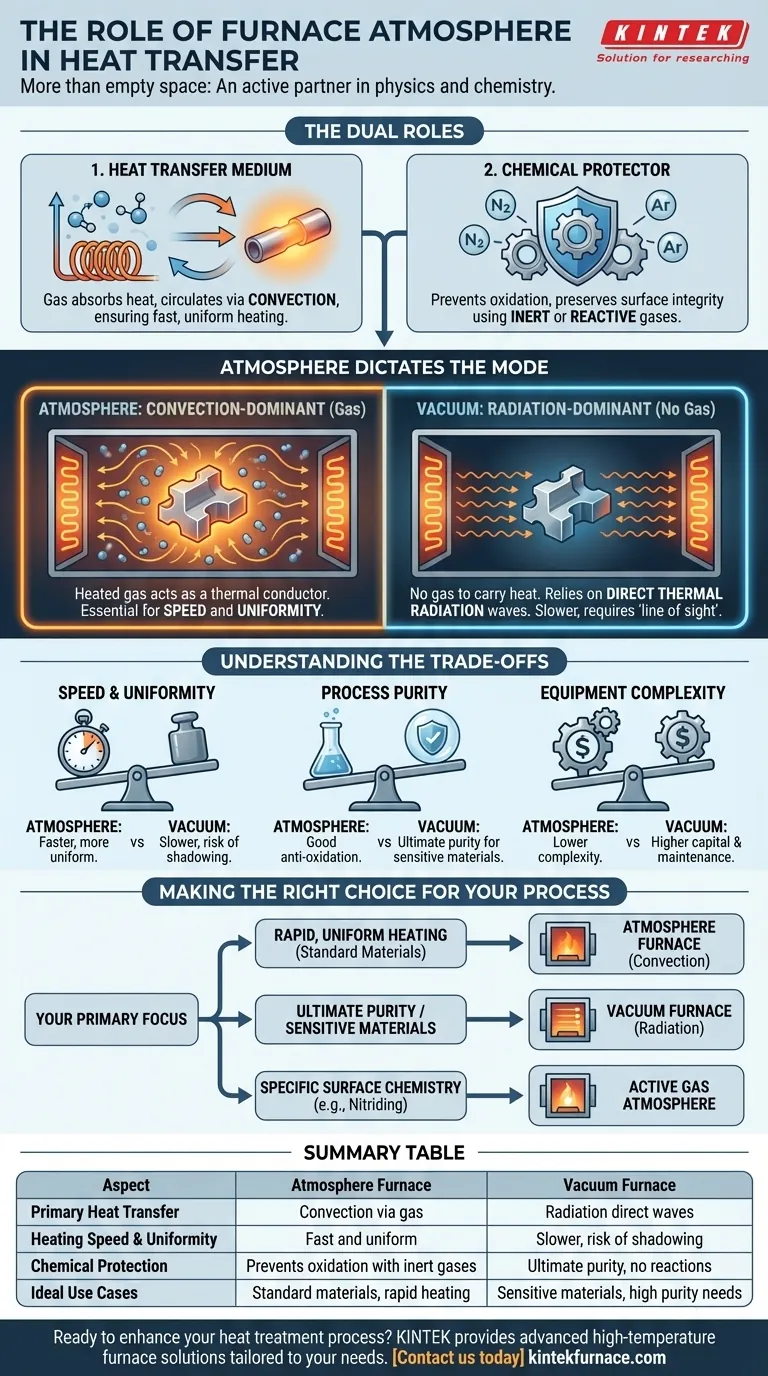

I Doppi Ruoli dell'Atmosfera del Forno

L'ambiente interno di un forno è progettato per svolgere due funzioni critiche contemporaneamente: trasferire energia termica e controllare l'ambiente chimico del materiale.

Ruolo 1: Il Mezzo di Trasferimento del Calore

In un forno riempito con un gas (come aria, azoto o argon), tale gas diventa il veicolo primario per il trasferimento di calore. Gli elementi riscaldanti riscaldano le molecole di gas, che poi circolano in tutta la camera.

Questo movimento, o convezione, consente al gas caldo di trasferire la sua energia termica al pezzo più freddo. Questo metodo è molto efficace nel raggiungere tutte le superfici di un pezzo, promuovendo una distribuzione della temperatura uniforme e costante.

Ruolo 2: Il Protettore Chimico

Oltre alla fisica, l'atmosfera svolge un ruolo chimico cruciale. Molti processi ad alta temperatura, come la ricottura brillante o la sinterizzazione, farebbero ossidare o reagire indesiderabilmente il materiale se esposto all'ossigeno.

L'utilizzo di un'atmosfera inerte (come azoto o argon) o di un gas reattivo specifico (per processi come la carburazione) previene queste alterazioni chimiche indesiderate, preservando la finitura superficiale e l'integrità del materiale.

Come l'Atmosfera Dettagli la Modalità di Trasferimento del Calore

La presenza o l'assenza di un'atmosfera gassosa cambia fondamentalmente il modo in cui il calore si sposta dalla sua sorgente al pezzo in lavorazione.

Forni a Dominanza Convettiva

La maggior parte dei forni industriali opera con un'atmosfera gassosa. Il calore è generato da elementi elettrici—come fili di resistenza o barre di silicio carbonio—che riscaldano la camera circostante e il gas al suo interno.

Questo gas riscaldato diventa quindi un "conduttore termico", trasportando attivamente energia attraverso il forno. Questo flusso convettivo è essenziale per la velocità e l'uniformità, specialmente per pezzi con geometrie complesse.

Forni a Dominanza Radiativa (Vuoto)

In un forno a vuoto, l'atmosfera viene rimossa. Con virtualmente nessuna molecola di gas a trasportare il calore, la convezione viene eliminata.

In questo ambiente, il trasferimento di calore avviene quasi esclusivamente tramite irraggiamento termico—onde elettromagnetiche che viaggiano direttamente dagli elementi riscaldanti caldi al pezzo in lavorazione. Questo è simile al modo in cui il sole riscalda la Terra attraverso il vuoto dello spazio. Sebbene efficace, si basa su una chiara "linea di vista" tra la sorgente di calore e il pezzo.

Comprendere i Compromessi: Atmosfera vs. Vuoto

La decisione di utilizzare un'atmosfera o un vuoto comporta compromessi significativi in termini di prestazioni, costo e capacità di processo.

Velocità e Uniformità

I forni a base di atmosfera generalmente forniscono un riscaldamento più rapido e uniforme grazie alla natura pervasiva della convezione. Un forno a vuoto può soffrire di "ombreggiamento", dove le parti del pezzo non in linea di vista diretta degli elementi riscaldanti si riscaldano più lentamente, creando un gradiente di temperatura.

Purezza del Processo

Un vuoto fornisce la massima protezione contro la contaminazione, poiché non ci sono molecole di gas che possano reagire con il pezzo. Questo è fondamentale per metalli altamente sensibili come titanio o metalli refrattari. Le atmosfere inerti sono eccellenti per prevenire l'ossidazione ma non possono eguagliare la purezza di un alto vuoto.

Complessità delle Apparecchiature

I forni a vuoto sono intrinsecamente più complessi e costosi. Richiedono camere sigillate robuste, sistemi di pompaggio sofisticati per rimuovere l'aria e controlli precisi della pressione, tutti fattori che aumentano i costi di capitale e di manutenzione rispetto ai forni a atmosfera standard.

Fare la Scelta Giusta per il Tuo Processo

La selezione dell'ambiente appropriato è fondamentale per raggiungere il risultato desiderato.

- Se la tua attenzione principale è sul riscaldamento rapido e uniforme di materiali standard: un forno basato su atmosfera che sfrutta la convezione è la scelta più efficiente ed economica.

- Se la tua attenzione principale è sulla lavorazione di materiali altamente sensibili o sull'impedire qualsiasi possibilità di ossidazione: è necessario un forno a vuoto, che si basa sull'irraggiamento per il trasferimento di calore per garantire la purezza assoluta.

- Se la tua attenzione principale è sul raggiungimento di una specifica chimica superficiale (es. nitrurazione): è necessaria un'atmosfera gassosa attiva specializzata, che funga sia da mezzo di trasferimento del calore che da reagente chimico.

In definitiva, la padronanza del trattamento termico risiede nella comprensione che l'atmosfera del forno è uno strumento potente per controllare sia la fisica che la chimica del tuo processo.

Tabella Riassuntiva:

| Aspetto | Forno ad Atmosfera | Forno a Vuoto |

|---|---|---|

| Trasferimento di Calore Primario | Convezione (tramite gas) | Irraggiamento (onde dirette) |

| Velocità e Uniformità del Riscaldamento | Rapido e uniforme | Più lento, rischio di ombreggiamento |

| Protezione Chimica | Previene l'ossidazione con gas inerti | Purezza massima, nessuna reazione |

| Casi d'Uso Ideali | Materiali standard, riscaldamento rapido | Materiali sensibili, esigenze di elevata purezza |

Pronto a migliorare il tuo processo di trattamento termico? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni di forni ad alta temperatura avanzate e personalizzate per le tue esigenze. La nostra linea di prodotti—inclusi forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD—è supportata da solide capacità di personalizzazione approfondita per soddisfare precisamente i tuoi requisiti sperimentali unici. Sia che tu abbia bisogno di un riscaldamento rapido e uniforme o di una purezza assoluta del materiale, abbiamo l'esperienza per aiutarti. Contattaci oggi per discutere come le nostre soluzioni possono ottimizzare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati