Per qualsiasi applicazione dell'acciaio in cui la finitura superficiale e l'integrità sono critiche, il trattamento termico in atmosfera inerte non è solo vantaggioso, ma essenziale. Il processo protegge l'acciaio dall'ossidazione ad alta temperatura e dalla formazione di scaglie sostituendo l'ossigeno reattivo con un gas non reattivo come l'azoto. Ciò assicura che il pezzo finale soddisfi le sue specifiche di progettazione per finitura, dimensioni e proprietà meccaniche senza richiedere costose rilavorazioni.

Il trattamento termico dell'acciaio in aria standard provoca ossidazione, formando una scaglia ruvida e fragile che compromette la finitura superficiale, l'accuratezza dimensionale e le proprietà meccaniche. Il trattamento in atmosfera inerte risolve questo problema creando un ambiente protettivo, preservando la qualità prevista dell'acciaio dal forno all'assemblaggio finale.

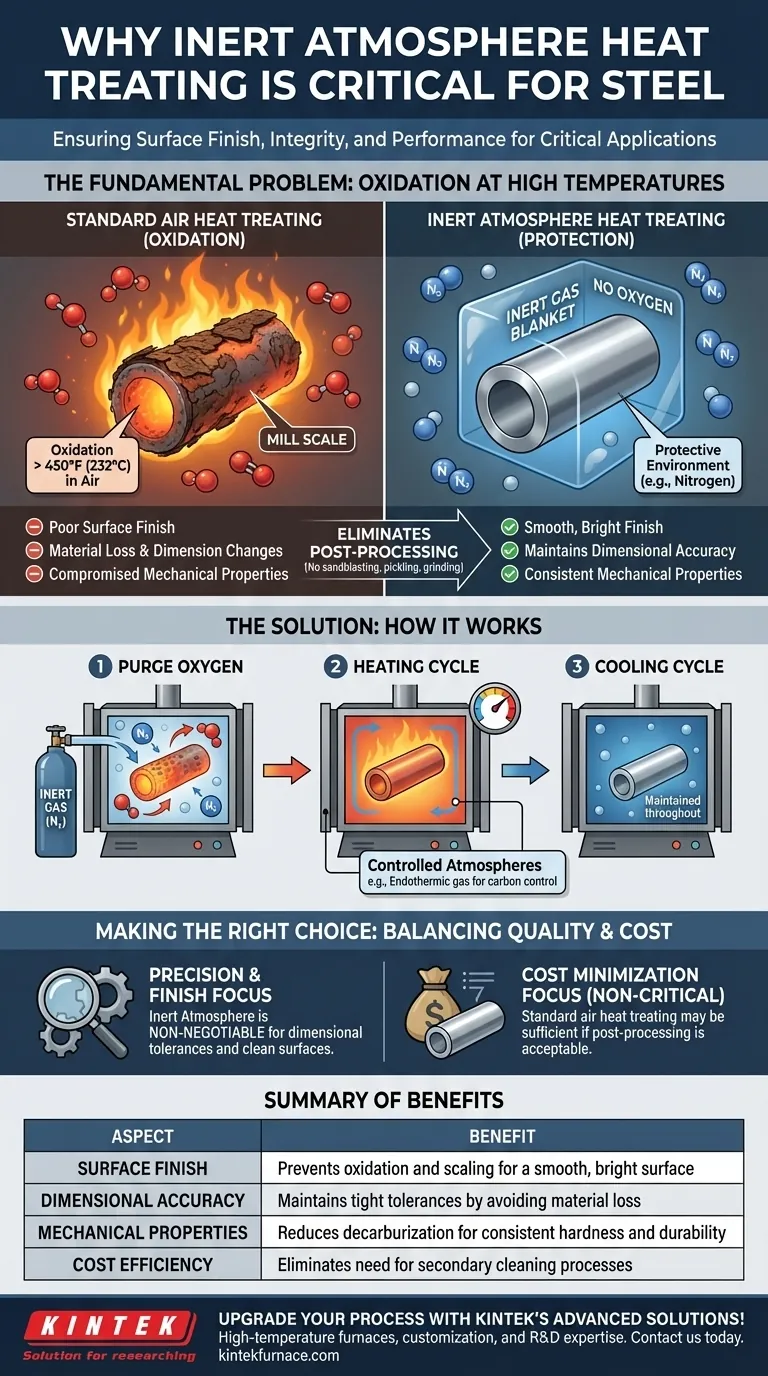

Il Problema Fondamentale: L'Ossidazione ad Alte Temperature

Cos'è l'Ossidazione e la Formazione di Scaglie?

Quando l'acciaio viene riscaldato oltre circa 450°F (232°C) in presenza di ossigeno, si verifica una reazione chimica. Questa reazione, nota come ossidazione, forma uno strato di ossidi di ferro sulla superficie del pezzo.

Questo strato è comunemente chiamato scaglia di laminazione. È tipicamente scuro, sfaldabile e fragile, aderendo scarsamente all'acciaio sottostante.

Le Conseguenze della Formazione di Scaglie

La formazione di scaglie non è solo un problema estetico. Degrada direttamente la qualità del componente in diversi modi.

Innanzitutto, crea una finitura superficiale scadente, inaccettabile per i pezzi che richiedono un aspetto liscio o lucido. In secondo luogo, poiché la scaglia è formata dall'acciaio stesso, la sua formazione comporta una perdita di materiale e modifica le dimensioni finali del pezzo, compromettendo le tolleranze strette.

Infine, lo strato irregolare e sfaldabile può nascondere difetti superficiali e influenzare negativamente le proprietà meccaniche della superficie dell'acciaio.

La Necessità di Post-Lavorazione

Per rimuovere le scaglie, i pezzi trattati termicamente all'aria devono essere sottoposti a operazioni di pulizia secondarie. Questi processi, come la sabbiatura, la decapaggio chimico o la molatura, aggiungono un notevole tempo, costo e complessità al flusso di lavoro di produzione.

Come il Trattamento in Atmosfera Inerte Risolve il Problema

Il Principio Fondamentale: Rimozione dell'Ossigeno

Il trattamento termico in atmosfera inerte agisce affrontando direttamente la causa principale dell'ossidazione: la presenza di ossigeno. Il processo si svolge all'interno di un forno o stufa sigillati.

Prima del riscaldamento, l'aria ricca di ossigeno viene espulsa e sostituita con un gas non reattivo (inerte) ad alta purezza, più comunemente azoto. Questo crea una coperta protettiva attorno al pezzo.

Il Processo Passo-Passo

La procedura è semplice ma richiede un controllo preciso. Innanzitutto, la camera del forno viene purgata con il gas inerte fino a quando i livelli di ossigeno non sono ridotti al minimo trascurabile.

Il ciclo di riscaldamento inizia quindi, portando il pezzo alla temperatura richiesta per il tempo specificato. Questa atmosfera protettiva viene mantenuta durante i cicli di riscaldamento e raffreddamento per impedire che l'ossigeno rientri e reagisca con l'acciaio caldo.

Non Solo "Inerte": Comprendere le Atmosfere Controllate

Sebbene un gas veramente inerte come l'azoto o l'argon sia utilizzato per la protezione, è importante riconoscere altri tipi di atmosfere "controllate".

Ad esempio, viene utilizzata anche una miscela di gas endotermico (contenente idrogeno, monossido di carbonio e azoto). Questo tipo di atmosfera non è strettamente inerte; il monossido di carbonio e l'idrogeno sono reattivi. Non solo previene l'ossidazione, ma può anche essere controllata con precisione per prevenire la perdita di carbonio dalla superficie dell'acciaio (decarburazione) o persino aggiungervi carbonio (carburazione).

Comprendere i Compromessi

Aumento dei Costi e della Complessità

Il principale compromesso è il costo. I forni ad atmosfera inerte sono più complessi e costosi da costruire e gestire rispetto ai forni ad aria standard. Il costo continuo dell'acquisto di gas inerte ad alta purezza aumenta anche le spese operative.

La Purezza del Gas è Fondamentale

L'efficacia del processo dipende interamente dalla purezza dell'atmosfera inerte. Una guarnizione del forno che perde o una fornitura di gas contaminato può consentire l'ingresso di tracce di ossigeno, portando a scolorimento o leggera ossidazione, vanificando lo scopo del processo.

Non Sempre Necessario

Per componenti strutturali grandi e non critici in cui la finitura superficiale è irrilevante e lievi cambiamenti dimensionali sono accettabili, un trattamento termico standard all'aria può essere una soluzione più conveniente.

Fare la Scelta Giusta per il Vostro Acciaio

La scelta del processo termico corretto richiede di bilanciare la qualità desiderata con il costo.

- Se il vostro obiettivo principale è la precisione e la finitura: Il trattamento in atmosfera inerte è non negoziabile per mantenere le tolleranze dimensionali e fornire una superficie pulita e brillante pronta all'uso.

- Se il vostro obiettivo principale sono le prestazioni meccaniche: Il processo è fondamentale per prevenire la decarburazione superficiale, che garantisce durezza, resistenza all'usura e vita a fatica costanti.

- Se il vostro obiettivo principale è minimizzare i costi su pezzi non critici: Un trattamento termico standard all'aria può essere sufficiente se potete accettare post-lavorazioni e lievi cambiamenti dimensionali.

In definitiva, la selezione del processo di trattamento termico appropriato è una decisione ingegneristica critica che influisce direttamente sulla qualità finale, sulle prestazioni e sul costo del vostro componente.

Tabella Riepilogativa:

| Aspetto | Beneficio |

|---|---|

| Finitura Superficiale | Previene l'ossidazione e la formazione di scaglie per una superficie liscia e brillante |

| Accuratezza Dimensionale | Mantiene tolleranze strette evitando la perdita di materiale |

| Proprietà Meccaniche | Riduce la decarburazione per una durezza e durabilità costanti |

| Efficienza dei Costi | Elimina la necessità di processi di pulizia secondari come la sabbiatura |

Migliora il tuo processo di trattamento termico dell'acciaio con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Forni a Muffola, Tubolari, Rotanti, a Vuoto & Atmosfera e Sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un adattamento preciso alle tue esigenze sperimentali uniche. Contattaci oggi per migliorare la qualità e l'efficienza delle tue operazioni!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico