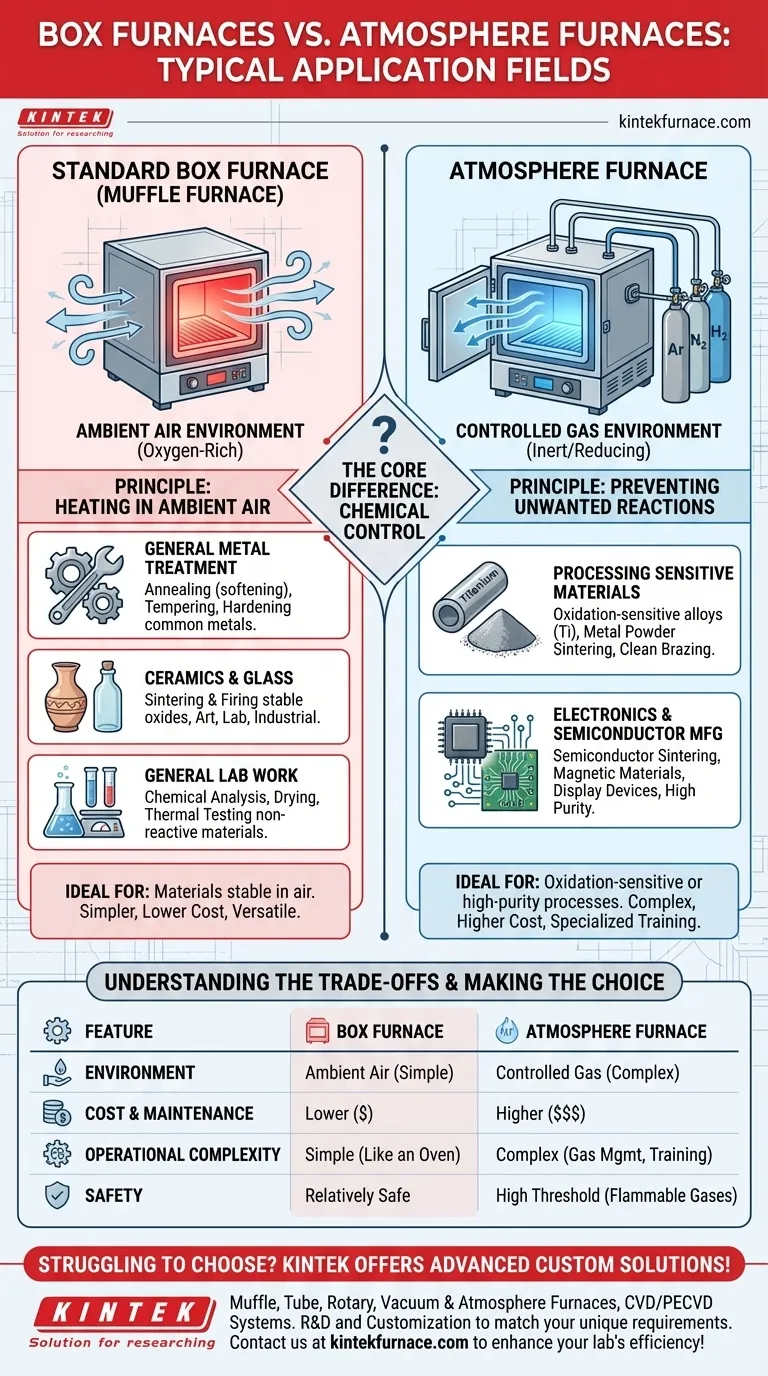

I forni a cassetta e i forni ad atmosfera svolgono ruoli distinti ma complementari in ambito industriale e di laboratorio. I forni a cassetta sono soluzioni versatili ed economiche per applicazioni di riscaldamento generale come il trattamento termico dei metalli e la sinterizzazione della ceramica, mentre i forni ad atmosfera eccellono nei processi di precisione che richiedono ambienti controllati, come la produzione di semiconduttori o la lavorazione di metalli sensibili all'ossidazione. La scelta dipende da fattori quali le esigenze di controllo della temperatura, la sensibilità dei materiali e la scala di produzione, e ciascuno di essi offre vantaggi unici per applicazioni specifiche.

Punti chiave spiegati:

-

Applicazioni principali dei forni a cassetta

- Trattamento termico dei metalli: Utilizzato per la ricottura, l'indurimento e la distensione dei metalli a temperature fino a 1200°C (precisione di ±5°C).

- Sinterizzazione della ceramica: Ideale per la cottura di ceramiche e refrattari, spesso utilizzando elementi riscaldanti in ceramica per un efficiente trasferimento di calore.

- Uso in laboratorio: Sono comuni in ambienti di ricerca per test di incenerimento, studi sui catalizzatori o preparazione generale dei campioni, grazie alla loro semplicità e affidabilità.

-

Usi specializzati dei forni ad atmosfera

- Lavorazione dei semiconduttori: Critica per la sinterizzazione di componenti elettronici, dove gli ambienti privi di ossigeno impediscono la contaminazione (ad esempio, controllo di ±2°C in atmosfere di azoto/idrogeno).

-

Materiali avanzati: Essenziale per la produzione di:

- Leghe magnetiche (ad esempio, neodimio-ferro-boro).

- Parti di metallurgia delle polveri con porosità controllata

- Trattamenti di leghe di titanio che richiedono la schermatura con argon

- Applicazioni di elevata purezza: Processi come il rivestimento CVD o la sintesi del grafene richiedono una gestione precisa del flusso di gas.

-

Principali differenze operative

- Controllo della temperatura: I forni a cassetta (±5°C) sono sufficienti per i processi di massa, mentre i forni ad atmosfera raggiungono ±1-3°C grazie a sistemi avanzati di circolazione del gas.

-

Controllo ambientale: I forni ad atmosfera integrano:

- Sistemi di spurgo del gas (argon, idrogeno, azoto)

- Capacità di vuoto (<10^-3 mbar)

- Sensori di umidità/ossigeno (rilevamento <1 ppm)

- Produzione: I forni a cassetta gestiscono lotti più grandi (ad esempio, piastrelle di ceramica da 50 kg), mentre le unità in atmosfera privilegiano la precisione rispetto al volume.

-

Implementazioni specifiche per il settore

- Automotive: Forni a cassetta per il trattamento termico dei dischi dei freni; forni ad atmosfera per la produzione di chip di sensori.

- Aerospaziale: I forni ad atmosfera dominano nelle applicazioni di rivestimento delle pale delle turbine.

- Energia: Entrambi i tipi sono utilizzati nella produzione di materiali per batterie: forni a cassetta per la calcinazione degli elettrodi, unità in atmosfera per la sintesi di elettroliti allo stato solido.

-

Tendenze emergenti

- Sistemi ibridi che combinano camere di forni box con controllo modulare dell'atmosfera per una produzione flessibile.

- Forni abilitati all'IoT con analisi dell'atmosfera in tempo reale (ad esempio, monitoraggio dell'ossigeno residuo durante la sinterizzazione).

- Progetti sostenibili che riducono il consumo di gas del 30-40% grazie alla tecnologia di ricircolo.

Queste distinzioni evidenziano come le proprietà dei materiali e i requisiti di processo determinino la scelta del forno, dal robusto riscaldamento industriale all'ingegneria dei materiali su scala nanometrica.

Tabella riassuntiva:

| Caratteristiche | Forno a cassetta | Forno ad atmosfera |

|---|---|---|

| Uso primario | Trattamento termico dei metalli, sinterizzazione della ceramica | Trattamento dei semiconduttori, materiali avanzati |

| Controllo della temperatura | ±5°C | ±1-3°C |

| Controllo ambientale | Limitato | Spurgo dei gas, vuoto, sensori di umidità |

| Produzione | Elevata (ad esempio, lotti da 50 kg) | Focalizzato sulla precisione |

| Settori serviti | Automotive, produzione generale | Aerospaziale, energia, elettronica |

Aggiornate il vostro laboratorio con soluzioni di forni di precisione! Sia che abbiate bisogno di robusti forni a cassetta per la lavorazione di materiali sfusi o di forni ad atmosfera avanzata per materiali sensibili, KINTEK offre soluzioni su misura con un eccezionale supporto R&D e una produzione interna. La nostra linea di prodotti comprende forni ad alta temperatura, sistemi sottovuoto e reattori CVD, tutti personalizzabili in base alle vostre esigenze. Contattate oggi stesso i nostri esperti per discutere di come possiamo ottimizzare il vostro flusso di lavoro di lavorazione termica!

Prodotti che potresti cercare:

Esplora i forni a pressione calda sotto vuoto per la sintesi dei materiali Finestre di osservazione ad alto vuoto per il monitoraggio del processo Scoprite le valvole per vuoto di precisione per ambienti controllati Scoprite i sistemi MPCVD per la sintesi del diamante

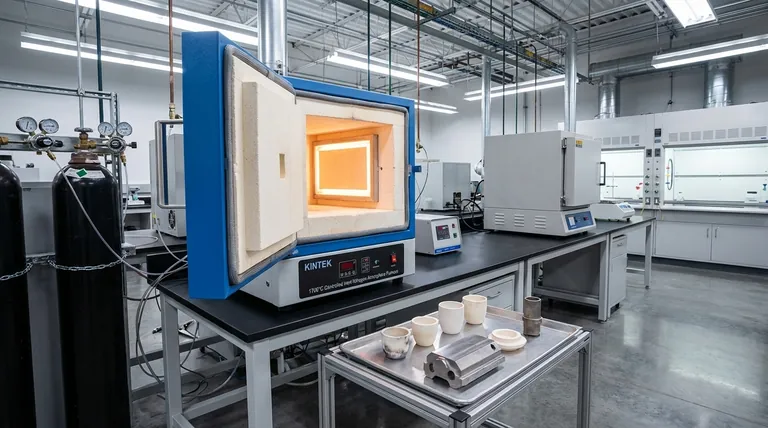

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali