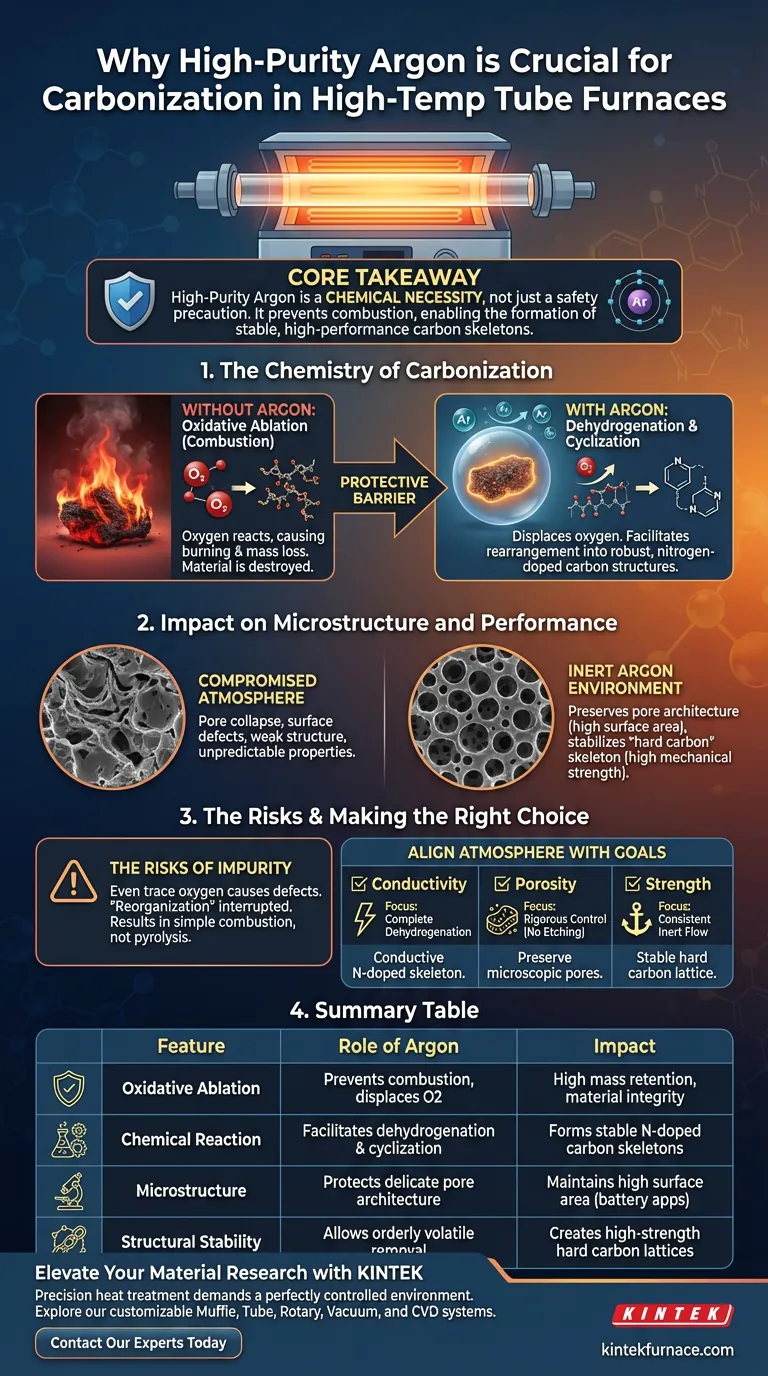

L'argon ad alta purezza funge da barriera critica tra il tuo campione e l'ossigeno circostante durante il processo di carbonizzazione. Il suo ruolo primario in un forno tubolare ad alta temperatura è quello di creare un ambiente inerte che prevenga completamente l'ablazione ossidativa, garantendo che i precursori organici come la carta di carbonio e la polianilina non brucino a temperature elevate.

Concetto chiave L'introduzione di argon ad alta purezza non è semplicemente una precauzione di sicurezza; è una necessità chimica per convertire i polimeri organici in scheletri di carbonio stabili. Senza questa atmosfera inerte, il materiale subirebbe combustione anziché le precise reazioni di deidrogenazione e ciclizzazione richieste per formare strutture dopate con azoto ad alte prestazioni.

La chimica della carbonizzazione

Prevenire l'ablazione ossidativa

Alle alte temperature richieste per la carbonizzazione, l'ossigeno diventa altamente reattivo. Senza un'atmosfera protettiva, i componenti organici reagirebbero rapidamente con l'ossigeno, con conseguente combustione (bruciatura) e perdita di massa del materiale.

L'argon ad alta purezza sposta l'ossigeno all'interno del tubo, garantendo che l'energia termica venga utilizzata per la trasformazione strutturale piuttosto che per la distruzione. Ciò consente al materiale di sopravvivere al trattamento termico intatto.

Facilitare la deidrogenazione e la ciclizzazione

L'obiettivo della carbonizzazione è riorganizzare la struttura molecolare del precursore. In un ambiente inerte di argon, polimeri come la polianilina subiscono specifiche trasformazioni chimiche: deidrogenazione (rimozione dell'idrogeno) e ciclizzazione (formazione di strutture ad anello).

Queste reazioni sono essenziali per convertire i componenti organici in un robusto scheletro di carbonio drogato con azoto. L'argon garantisce che queste reazioni procedano senza interferenze da contaminanti atmosferici.

Impatto sulla microstruttura e sulle prestazioni

Preservare la struttura dei pori

Per applicazioni che richiedono un'elevata superficie, come gli elettrodi per batterie, l'architettura fisica del materiale è fondamentale. L'atmosfera di argon protegge la microstruttura dei pori dal collasso o dall'erosione dovuta all'ossidazione.

Preservando questi pori, il processo garantisce che il materiale finale mantenga la capacità specifica e la superficie richieste per applicazioni ad alte prestazioni.

Stabilizzare lo scheletro del materiale

Il processo di carbonizzazione rimuove i componenti volatili per trasformare i polimeri in materiali strutturalmente stabili. L'atmosfera di argon facilita questo processo consentendo ai volatili di fuoriuscire senza innescare reazioni secondarie che potrebbero indebolire la struttura.

Ciò si traduce in uno scheletro di "carbonio duro" con elevata resistenza meccanica. Questa resistenza è fondamentale se il materiale è destinato a supportare il caricamento di componenti attivi successivi.

I rischi di compromissione atmosferica

Il costo dell'impurità

Sebbene il design del forno crei il potenziale per l'isolamento, la purezza del gas è il fattore decisivo. Anche tracce di ossigeno che entrano nella camera possono causare difetti superficiali o combustione parziale.

Se l'atmosfera non è strettamente inerte, la "riorganizzazione" dello scheletro di carbonio sarà interrotta. Ciò porta a materiali con proprietà elettriche imprevedibili e ridotta integrità strutturale.

Trattamento termico vs. combustione

È fondamentale distinguere tra la combustione di un materiale e il suo trattamento termico. Un'atmosfera compromessa trasforma un sofisticato processo di pirolisi in semplice combustione.

Per ottenere la prestazione di velocità e la capacità specifica desiderate nel prodotto finale, l'esclusione dell'ossigeno deve essere assoluta.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia del tuo processo di carbonizzazione, allinea il controllo atmosferico con i tuoi specifici obiettivi materiali:

- Se il tuo obiettivo principale è la conducibilità elettrica: Assicurati che la purezza dell'argon sia sufficiente per consentire una deidrogenazione completa, che stabilisce lo scheletro conduttivo di carbonio drogato con azoto.

- Se il tuo obiettivo principale è la porosità strutturale: è richiesto un rigoroso controllo atmosferico per prevenire l'erosione ossidativa, che preserva la delicata microstruttura dei pori.

- Se il tuo obiettivo principale è la resistenza meccanica: Mantieni un flusso inerte costante per consentire la rimozione ordinata dei volatili, con conseguente reticolo di carbonio duro riorganizzato e stabile.

Il successo nella carbonizzazione dipende meno dal calore applicato e più dalla purezza dell'ambiente in cui quel calore svolge il suo lavoro.

Tabella riassuntiva:

| Caratteristica | Ruolo dell'argon ad alta purezza | Impatto sulle prestazioni del materiale |

|---|---|---|

| Ablazione ossidativa | Previene la combustione spostando l'ossigeno | Garantisce un'elevata ritenzione di massa e integrità del materiale |

| Reazione chimica | Facilita la deidrogenazione e la ciclizzazione | Forma scheletri di carbonio stabili e drogati con azoto |

| Microstruttura | Protegge la delicata architettura dei pori | Mantiene un'elevata superficie per applicazioni di batterie |

| Stabilità strutturale | Consente la rimozione ordinata dei volatili | Crea reticoli di carbonio duro durevoli e ad alta resistenza |

| Purezza atmosferica | Elimina difetti superficiali traccia | Garantisce proprietà elettriche e meccaniche prevedibili |

Eleva la tua ricerca sui materiali con KINTEK

Non lasciare che le impurità atmosferiche compromettano i tuoi risultati di carbonizzazione. Presso KINTEK, comprendiamo che il trattamento termico di precisione richiede più di semplici alte temperature: richiede un ambiente perfettamente controllato.

Supportato da R&S e produzione esperte, KINTEK offre sistemi avanzati di Muffola, Tubo, Rotativo, Vuoto e CVD, tutti completamente personalizzabili in base alle tue specifiche esigenze di purezza del gas e termiche. Sia che tu stia sviluppando strutture drogate con azoto o elettrodi ad alta capacità, i nostri forni ad alta temperatura da laboratorio forniscono la stabilità e il controllo inerte necessari per risultati di livello professionale.

Pronto a ottimizzare il tuo processo di carbonizzazione? Contatta oggi i nostri esperti tecnici per trovare la soluzione di forno perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Shanshan Ma, Bo You. A pyridinic nitrogen-rich carbon paper for hydrazine oxidation-hybrid seawater electrolysis toward efficient H2 generation. DOI: 10.1007/s40843-023-2762-9

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Quale ruolo svolge un forno di ricottura ad alta temperatura nella produzione di sensori di pressione in alluminio-silicio?

- Come vengono classificate i forni a atmosfera? Scegli il tipo giusto per le tue esigenze di trattamento termico

- Qual è la funzione di un forno a resistenza industriale nella fusione di leghe Al-Fe-Ni-Sc-Zr? Raggiungere l'omogeneità della lega

- Perché è necessaria un'atmosfera di azoto durante la calcinazione del feltro di grafite modificato? Prevenire la combustione e garantire la purezza

- Quali sono le proprietà di isolamento termico dell'argon nelle applicazioni in forno? Sblocca la purezza e l'efficienza dei materiali

- Perché è necessario utilizzare un forno a atmosfera per il melt-quenching dei MOF? Proteggere materiali fragili dalla decomposizione

- Perché l'uso di un forno a scatola programmabile è fondamentale per la preparazione di U0.92Mn3Si2C? Garantire la precisione della sintesi

- Qual è la funzione di un forno di ricottura di precisione per il vetro fuso? Prevenire crepe e garantire la stabilità del campione