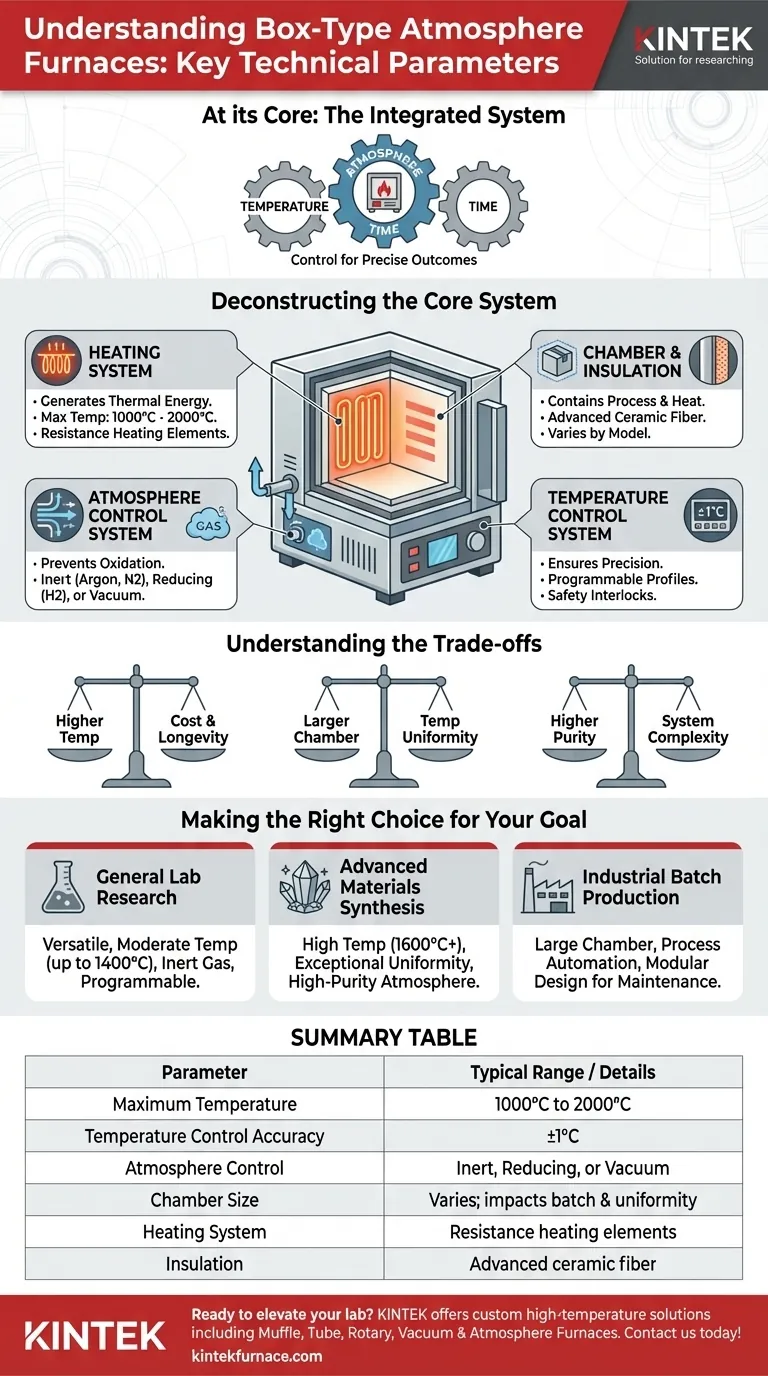

Nel suo nucleo, un forno a atmosfera a scatola è definito dalla sua capacità di controllare tre variabili critiche: temperatura, atmosfera e tempo. I parametri tecnici generali che quantificano questo controllo includono un intervallo di temperatura massimo (tipicamente da 1000°C a 2000°C), la precisione del controllo della temperatura (spesso entro ±1°C), il tipo di sistema di controllo dell'atmosfera (ad esempio, gas inerte o riducente) e le dimensioni fisiche della camera.

Comprendere le specifiche di un forno a atmosfera a scatola non significa memorizzare numeri. Significa vedere il forno come un sistema integrato in cui ogni parametro, dall'elemento riscaldante all'isolamento, ha un impatto diretto sulla tua capacità di ottenere un risultato preciso e ripetibile per i tuoi materiali.

Scomposizione del Sistema Centrale

Un forno a atmosfera a scatola è un ambiente costruito appositamente. La sua progettazione è incentrata sulla creazione e sul mantenimento di condizioni altamente specifiche che sarebbero impossibili all'aria aperta. Per comprendere i suoi parametri, è necessario prima comprendere le sue parti costituenti.

Il Sistema di Riscaldamento: Generare Energia Termica

La funzione principale del forno è generare calore. Questa è regolata dalla sua temperatura massima e dagli elementi che la producono.

La maggior parte dei modelli utilizza il riscaldamento a resistenza, in cui una corrente elettrica viene fatta passare attraverso elementi riscaldanti specializzati (come fili resistivi) per generare energia termica. La temperatura massima raggiungibile, da 1000°C per i processi di base a oltre 2000°C per le ceramiche avanzate, è una specifica primaria determinata dal materiale di questi elementi.

La Camera e l'Isolamento: Contenere il Processo

La camera del forno è la scatola sigillata dove avviene il lavoro. Le sue dimensioni interne determinano la dimensione massima e il volume del materiale che è possibile lavorare in un singolo lotto.

Attorno alla camera si trovano materiali isolanti ad alte prestazioni, tipicamente fibra ceramica avanzata. Questo isolamento è fondamentale per minimizzare la perdita di calore, garantire l'efficienza energetica e mantenere una temperatura stabile e uniforme all'interno della camera.

Il Sistema di Controllo dell'Atmosfera: La Caratteristica Distintiva

Questo sistema è ciò che distingue un forno a atmosfera da un forno standard. Il suo scopo è sostituire l'aria ambiente (che contiene circa il 21% di ossigeno) con un gas specifico per prevenire l'ossidazione e altre reazioni chimiche indesiderate ad alte temperature.

Le opzioni includono tipicamente:

- Atmosfera Inerte: Utilizzo di gas come Argon o Azoto per creare un ambiente non reattivo.

- Atmosfera Riducente: Utilizzo di gas come Idrogeno per rimuovere attivamente l'ossigeno dalla superficie del materiale.

- Condizioni di Vuoto: Aspirare l'aria per creare un quasi vuoto, sebbene questa sia una caratteristica dei modelli più specializzati.

L'efficacia di questo sistema è determinata dalla qualità delle guarnizioni della camera e dalla precisione del sistema di alimentazione del gas.

Il Sistema di Controllo della Temperatura: Garantire la Precisione

Forse il sistema più critico per la ripetibilità, il controllore di temperatura gestisce gli elementi riscaldanti. I forni moderni sono dotati di controllori programmabili avanzati che garantiscono una regolazione termica precisa, spesso con una precisione di ±1°C.

Ciò consente agli utenti di eseguire profili di riscaldamento complessi con più stadi, rampe e tempi di permanenza, assicurando che ogni processo sia coerente e ripetibile. Anche i sistemi di interblocco di sicurezza sono integrati qui per garantire l'affidabilità operativa.

Comprendere i Compromessi

La selezione di un forno implica il bilanciamento delle prestazioni con i costi e la complessità. Le specifiche ideali sono sempre legate all'applicazione prevista.

Intervallo di Temperatura vs. Costo e Longevità

Il raggiungimento di temperature più elevate richiede elementi riscaldanti e materiali isolanti più esotici e costosi. Questi componenti ad alte prestazioni hanno spesso una durata operativa più breve e sono più costosi da sostituire, creando un compromesso diretto tra la capacità di temperatura massima e il costo operativo a lungo termine.

Dimensioni della Camera vs. Uniformità della Temperatura

In una camera più grande, diventa più difficile mantenere una temperatura perfettamente uniforme in tutto il volume. Possono svilupparsi punti caldi e freddi, influenzando la consistenza dei risultati. I forni avanzati combattono questo problema con zone di riscaldamento multiple e controllori sofisticati, ma ciò aggiunge costi e complessità significativi al sistema.

Purezza dell'Atmosfera vs. Progettazione del Sistema

Mantenere un'atmosfera inerte di elevata purezza richiede una sigillatura eccezionale della camera e un sistema di gestione del gas più complesso. Perdite minori possono introdurre contaminanti come ossigeno e umidità, compromettendo processi sensibili. Un forno semplice ed economico può essere adatto per il trattamento termico di massa, ma non sarà sufficiente per le applicazioni che richiedono condizioni atmosferiche quasi perfette.

Fare la Scelta Giusta per il Tuo Obiettivo

Il "miglior" forno è quello le cui specifiche tecniche si allineano perfettamente con i requisiti del tuo processo. Per prendere una decisione informata, valuta le specifiche in base al tuo obiettivo principale.

- Se la tua attenzione principale è la ricerca di laboratorio generale: Un forno versatile con un intervallo di temperatura moderato (fino a 1200°C-1400°C), un controllo dell'atmosfera affidabile per gas inerte e un controllore programmabile preciso è spesso la scelta più pratica.

- Se la tua attenzione principale è la sintesi di materiali avanzati: Dai la priorità a una temperatura massima elevata (oltre 1600°C), un'eccezionale uniformità della temperatura e un sistema di atmosfera robusto e di elevata purezza.

- Se la tua attenzione principale è la produzione di lotti industriali: Concentrati su una grande dimensione della camera, l'automazione del processo, un'interfaccia facile da usare e un design modulare che semplifichi la manutenzione per ridurre al minimo i tempi di inattività.

Comprendendo come ogni parametro influisce direttamente sull'ambiente interno, puoi selezionare un forno che funga da strumento preciso per il tuo specifico obiettivo scientifico o industriale.

Tabella Riassuntiva:

| Parametro | Intervallo Tipico / Dettagli |

|---|---|

| Temperatura Massima | 1000°C a 2000°C |

| Precisione del Controllo della Temperatura | ±1°C |

| Controllo dell'Atmosfera | Inerte (es. Argon, Azoto), Riducente (es. Idrogeno) o Vuoto |

| Dimensioni della Camera | Varia in base al modello; influisce sulla capacità del lotto e sull'uniformità della temperatura |

| Sistema di Riscaldamento | Riscaldamento a resistenza con elementi come filo resistivo |

| Isolamento | Fibra ceramica avanzata per efficienza energetica e stabilità |

Pronto a elevare le capacità del tuo laboratorio con un forno a atmosfera a scatola personalizzato? KINTEK sfrutta una R&S eccezionale e la produzione interna per fornire soluzioni avanzate ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, nonché sistemi CVD/PECVD. La nostra profonda personalizzazione assicura che il tuo forno soddisfi precisamente le esigenze sperimentali uniche, dalla ricerca generale alla sintesi di materiali avanzati e alla produzione industriale. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi con attrezzature affidabili e ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché viene utilizzato un forno ad aria con polvere di nitruro di boro per il rame? Ottenere un trattamento termico privo di ossidazione

- In che modo un forno a atmosfera controllata garantisce precisione e affidabilità? Ottieni un'elaborazione dei materiali coerente

- Quali ruoli svolgono un forno a atmosfera controllata e una vasca di tempra ad olio nel trattamento termico dell'acciaio AISI 5140?

- Quale ambiente di processo fornisce un forno a atmosfera controllata per LMFP? Master Seconda Cristallizzazione

- Come funziona un forno a atmosfera controllata di tipo batch? Trattamento Termico di Precisione Superiore per Materiali Eccellenti

- Perché un'atmosfera di argon ad alta purezza è fondamentale per il successo dei test elettrochimici su sali fusi? Guida esperta

- In che modo i progetti strutturali e i meccanismi di tenuta differiscono tra i forni a scatola e i forni a atmosfera? Scegli il forno giusto per il tuo laboratorio

- Quali tipi di processi di trattamento termico beneficiano di un forno ad atmosfera controllata? Migliora le proprietà dei materiali con precisione