In un forno, il ruolo principale dell'azoto è creare un'atmosfera inerte e priva di ossigeno. Questo ambiente controllato è fondamentale per i processi ad alta temperatura perché sposta l'ossigeno reattivo presente nell'aria, prevenendo così reazioni chimiche indesiderate come l'ossidazione e garantendo la qualità, la resistenza e la finitura superficiale del materiale in lavorazione.

L'aria che respiriamo è una miscela reattiva che provoca ossidazione e contaminazione ad alte temperature. L'azoto funge da "scudo" stabile e inerte, spostando quell'aria reattiva per proteggere il materiale riscaldato e garantire l'integrità del prodotto finale.

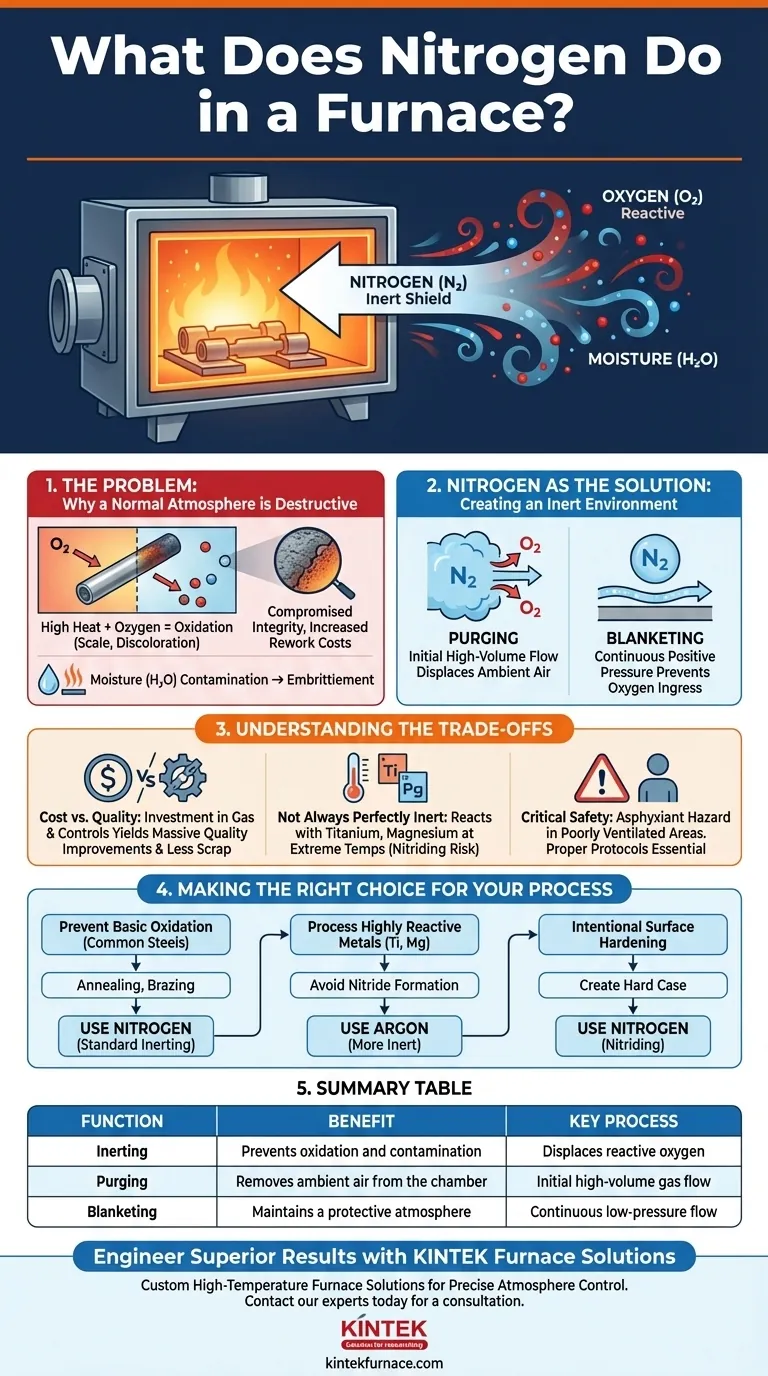

Il Problema: Perché un'atmosfera normale è distruttiva

L'impatto dell'ossigeno e del calore

A temperatura ambiente, l'ossigeno nell'aria è relativamente innocuo. Tuttavia, il calore agisce come un potente catalizzatore per le reazioni chimiche.

Quando un materiale viene riscaldato in un forno riempito di aria normale, questa combinazione di alta temperatura e abbondante ossigeno diventa altamente distruttiva, innescando una rapida ossidazione.

Le conseguenze dell'ossidazione

L'ossidazione è una reazione chimica che degrada la superficie di un materiale. Per i metalli, questo si manifesta spesso come scaglia o decolorazione.

Questo strato superficiale indesiderato può rovinare l'accuratezza dimensionale del pezzo, comprometterne l'integrità strutturale e creare notevoli costi di pulizia e rilavorazione.

Contaminazione dovuta all'umidità

L'aria standard contiene anche vapore acqueo (umidità). Ad alte temperature, anche questa umidità può reagire con il pezzo, introducendo idrogeno e causando fragilizzazione o ulteriori reazioni superficiali indesiderate.

L'azoto come soluzione: Creare un ambiente inerte

Il principio dell'inertizzazione

L'azoto ($\text{N}_2$) è un gas inerte, il che significa che è chimicamente stabile e non reattivo nella maggior parte delle condizioni. Questa stabilità deriva dal potente triplo legame che tiene uniti i suoi due atomi, difficile da rompere.

Riempire un forno di azoto significa sostituire l'ossigeno e l'umidità reattivi con un gas neutro e prevedibile che non interferirà con il materiale.

Spurgo (Purging): Rimozione attiva dell'ossigeno

Il processo inizia con lo spurgo (purging). Questo comporta il flusso di un grande volume di gas azoto nella camera del forno sigillata.

Questo flusso spinge fisicamente fuori, o sposta, l'aria ambiente ricca di ossigeno fino a quando la concentrazione di ossigeno scende a un livello trascurabile.

Copertura (Blanketing): Mantenimento della protezione

Dopo lo spurgo iniziale, viene spesso mantenuto un flusso continuo di azoto a bassa pressione. Questo è noto come copertura (blanketing).

Questa pressione positiva assicura che, in caso di piccole perdite nelle guarnizioni del forno, l'azoto fuoriesca anziché permettere all'ossigeno distruttivo di penetrare.

Comprendere i compromessi

Costo contro qualità

L'uso dell'azoto è un costo operativo. Richiede una fornitura del gas (da serbatoi criogenici o da un generatore in loco) e i sistemi di controllo per gestirne il flusso.

Tuttavia, questo costo è quasi sempre giustificato dal massiccio miglioramento della qualità del prodotto, dalla riduzione degli scarti o delle rilavorazioni e dalla coerenza complessiva del processo produttivo.

Non sempre perfettamente inerte

Sebbene altamente stabile, l'azoto non è perfettamente inerte in tutte le condizioni. A temperature estremamente elevate, può reagire con alcuni metalli altamente reattivi come titanio, magnesio o alcuni acciai inossidabili speciali.

Questa reazione, nota come nitrurazione, può talvolta essere una forma indesiderata di contaminazione. Per queste applicazioni specifiche, potrebbe essere necessario un gas più nobile come l'argon.

Considerazioni critiche sulla sicurezza

L'azoto non è tossico, ma è un asfissiante. Sostituisce l'ossigeno nell'aria.

Una perdita di azoto in un'area scarsamente ventilata può creare un'atmosfera carente di ossigeno che rappresenta un grave pericolo mortale per il personale. Protocolli di sicurezza e monitoraggio adeguati sono essenziali.

Fare la scelta giusta per il tuo processo

Comprendendo la funzione dell'azoto, puoi controllare meglio i risultati del tuo trattamento termico. La chiave è adattare il controllo dell'atmosfera al materiale e al risultato desiderato.

- Se il tuo obiettivo principale è prevenire l'ossidazione di base su acciai comuni: Lo spurgo e la copertura con azoto sono la soluzione standard del settore e più conveniente per processi come la ricottura o la brasatura.

- Se il tuo obiettivo principale è lavorare metalli altamente reattivi: Devi valutare se l'azoto possa formare nitruri indesiderati alla tua temperatura di processo e considerare l'uso di un gas più inerte come l'argon.

- Se il tuo obiettivo principale è indurire intenzionalmente la superficie di un pezzo: Puoi utilizzare l'azoto in un processo reattivo chiamato nitrurazione, dove l'obiettivo è far sì che l'azoto si leghi alla superficie del metallo per creare un rivestimento duro.

Controllando l'atmosfera del forno con l'azoto, si passa dal sperare in un buon risultato all'ingegnerizzarlo.

Tabella riassuntiva:

| Funzione | Vantaggio | Processo chiave |

|---|---|---|

| Inertizzazione | Previene ossidazione e contaminazione | Sposta l'ossigeno reattivo |

| Spurgo (Purging) | Rimuove l'aria ambiente dalla camera | Flusso iniziale di gas ad alto volume |

| Copertura (Blanketing) | Mantiene un'atmosfera protettiva | Flusso continuo a bassa pressione |

Ingegnerizza risultati superiori con le soluzioni per forni KINTEK

Non lasciare i risultati del tuo trattamento termico al caso. Il controllo dell'atmosfera del forno è fondamentale per ottenere la qualità del materiale, la resistenza e la finitura superficiale che richiedi.

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, personalizzate in base alle tue esigenze precise. Sia che il tuo processo richieda un'atmosfera inerte standard o un ambiente altamente personalizzato per materiali reattivi, la nostra linea di prodotti — inclusi forni a tubo, forni a vuoto e ad atmosfera e altro ancora — è supportata da profonde capacità di personalizzazione.

Discutiamo di come possiamo progettare un sistema di forni per controllare perfettamente l'atmosfera del tuo processo. Contatta oggi i nostri esperti per una consulenza.

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i due principali tipi di forni ad atmosfera e le loro caratteristiche? Scegli il forno giusto per il tuo laboratorio

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori