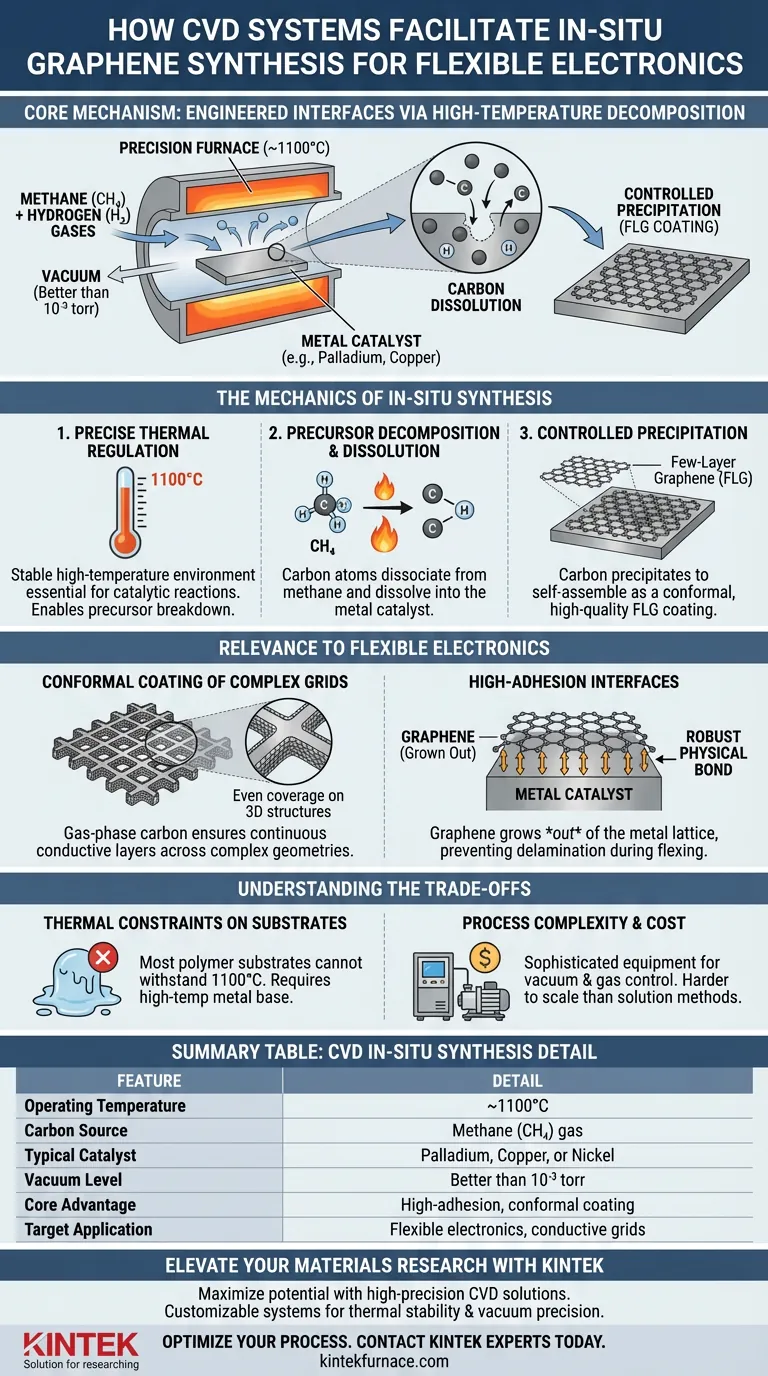

I sistemi di deposizione chimica da vapore (CVD) facilitano la sintesi in situ del grafene mantenendo un ambiente ad alta temperatura, precisamente controllato, in cui i gas ricchi di carbonio si decompongono e si ricompongono direttamente su un substrato metallico. Specificamente per l'elettronica flessibile, il sistema opera a temperature intorno ai 1100°C per sciogliere atomi di carbonio dal metano in un catalizzatore metallico, come il palladio, facendoli precipitare come un rivestimento conforme di grafene multistrato (FLG) di alta qualità. Questo meccanismo di crescita diretta garantisce un robusto legame fisico tra il grafene e la complessa griglia metallica, fondamentale per mantenere le prestazioni durante la flessione meccanica.

Il vantaggio principale dell'utilizzo di un sistema CVD risiede nella sua capacità di ingegnerizzare l'interfaccia tra il metallo e il grafene. Facendo crescere il grafene direttamente sul catalizzatore anziché trasferirlo, il sistema crea un legame ad alta resistenza e alta adesione che previene la delaminazione nelle applicazioni flessibili.

La Meccanica della Sintesi In-Situ

Regolazione Termica Precisa

Il sistema CVD agisce come un forno di alta precisione, mantenendo un ambiente termodinamico stabile essenziale per le reazioni catalitiche. Per la sintesi descritta, il sistema mantiene la temperatura di processo a circa 1100°C.

Questa temperatura elevata è critica perché consente al catalizzatore metallico (come palladio o rame) di facilitare la scomposizione dei gas precursori. Senza questa energia termica, gli atomi di carbonio non possono dissociarsi o riorganizzarsi correttamente nel reticolo cristallino richiesto per un grafene di alta qualità.

Decomposizione e Dissoluzione del Precursore

Il sistema introduce una fonte di carbonio, tipicamente gas metano, nella camera di reazione insieme a gas di trasporto come l'idrogeno. Sotto le alte condizioni di calore e vuoto (spesso migliori di $10^{-3}$ torr), il metano si decompone, rilasciando atomi di carbonio.

Invece di accumularsi semplicemente sulla superficie, questi atomi di carbonio si dissolvono nel catalizzatore metallico. Il sistema CVD controlla attentamente questo punto di saturazione; una volta che il metallo è saturo o chimicamente attivato, il carbonio precipita nuovamente sulla superficie.

Precipitazione Controllata

Mentre il carbonio precipita, si auto-assembla in strati di grafene. Il sistema CVD regola questa crescita attraverso rapporti di flusso di gas e velocità di raffreddamento per produrre grafene multistrato (FLG).

Questo processo di precipitazione è "in situ", il che significa che il grafene si forma direttamente sulla struttura finale. Ciò garantisce che il materiale copra il substrato in modo conforme, replicando la trama sottostante della griglia metallica.

Rilevanza per l'Elettronica Flessibile

Rivestimento Conforme di Griglie Complesse

L'elettronica flessibile si basa spesso su intricate griglie metalliche per mantenere la conduttività durante la flessione. Un sistema CVD consente al grafene di rivestire uniformemente queste geometrie complesse.

Poiché la sintesi è basata su fase gassosa, gli atomi di carbonio possono penetrare e rivestire strutture tridimensionali che i metodi di deposizione fisica potrebbero trascurare. Ciò si traduce in uno strato conduttivo continuo su tutto il dispositivo.

Interfacce ad Alta Adesione

La durabilità di un dispositivo flessibile dipende dalla forza del legame tra il conduttore (metallo) e il materiale attivo (grafene). Il processo CVD in situ crea un'interfaccia ad alta resistenza.

Poiché il grafene cresce *dal* reticolo metallico durante la precipitazione, l'adesione è significativamente più forte rispetto a quando un foglio di grafene preformato viene semplicemente premuto sul metallo. Ciò impedisce al grafene di staccarsi quando il dispositivo viene piegato o attorcigliato.

Comprensione dei Compromessi

Vincoli Termici sui Substrati

Il principale limite di questo specifico processo CVD è la temperatura operativa di 1100°C. La maggior parte dei substrati polimerici flessibili (come plastica o gomma) non può resistere a questo calore e si scioglierebbe istantaneamente.

Pertanto, il grafene deve essere prima sintetizzato su un catalizzatore metallico. Ciò limita i tipi di substrati che è possibile utilizzare inizialmente, richiedendo un processo di trasferimento successivo o l'uso di fogli metallici resistenti alle alte temperature come base per l'elettronica flessibile.

Complessità e Costo del Processo

Il raggiungimento dei livelli di vuoto necessari e dei rapporti di gas precisi richiede attrezzature sofisticate e costose. Il sistema deve gestire la rimozione continua dei sottoprodotti volatili per prevenire la contaminazione.

Deviazioni nel flusso di gas o nella temperatura possono portare a difetti nel reticolo del grafene. Ciò rende il processo più difficile da scalare per la produzione di massa rispetto ai metodi basati su soluzione di qualità inferiore.

Fare la Scelta Giusta per il Tuo Obiettivo

Per sfruttare efficacemente la sintesi CVD per il tuo progetto specifico, considera queste priorità strategiche:

- Se la tua priorità principale è la durabilità meccanica: Dai priorità alla crescita in situ su palladio o rame per garantire un'interfaccia ad alta adesione che resista alla flessione ripetuta senza delaminazione.

- Se la tua priorità principale è la qualità del materiale: Assicurati che il tuo sistema mantenga un vuoto rigoroso (migliore di $10^{-3}$ torr) e rapporti idrogeno/metano precisi per garantire alta cristallinità e continuità.

In definitiva, il sistema CVD non è solo uno strumento di rivestimento, ma una piattaforma di ingegneria delle interfacce che definisce l'integrità strutturale dei tuoi dispositivi elettronici flessibili.

Tabella Riassuntiva:

| Caratteristica | Dettaglio Sintesi In-Situ CVD |

|---|---|

| Temperatura Operativa | Circa 1100°C |

| Fonte di Carbonio | Gas metano (CH4) |

| Catalizzatore Tipico | Palladio, Rame o Nichel |

| Livello di Vuoto | Migliore di 10⁻³ torr |

| Vantaggio Principale | Rivestimento conforme ad alta adesione su geometrie complesse |

| Applicazione Target | Elettronica flessibile e griglie conduttive durevoli |

Eleva la Tua Ricerca sui Materiali con KINTEK

Massimizza il potenziale della tua elettronica flessibile con soluzioni CVD di alta precisione. Supportato da R&D e produzione esperti, KINTEK offre sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di sintesi in situ. I nostri sistemi forniscono la stabilità termica e la precisione del vuoto necessarie per ingegnerizzare interfacce superiori per applicazioni ad alta crescita.

Pronto a ottimizzare il tuo processo di sintesi? Contatta oggi i nostri esperti tecnici per trovare il forno perfetto per le tue esigenze di laboratorio.

Guida Visiva

Riferimenti

- Kaihao Zhang, Sameh Tawfick. Ultrathin damage-tolerant flexible metal interconnects reinforced by in-situ graphene synthesis. DOI: 10.1038/s41528-024-00300-8

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali sono i componenti chiave di una fornace a tubo CVD? Sistemi essenziali per la deposizione precisa di film sottili

- Come influisce la concentrazione della soluzione precursore sui film sottili di TiO2 orientati (001)? Sintesi Master Precision PAD

- Quali sono gli svantaggi della Deposizione Chimica da Vapore (CVD)? Sfide chiave e compromessi

- Come funziona una macchina CVD? Padroneggiare la tecnologia per la deposizione di film sottili di alta qualità

- Quale ruolo svolge un sistema di forno tubolare a deposizione chimica da vapore (CVD) nella preparazione di grafene monostrato?

- Quali nanomateriali possono essere sintetizzati utilizzando forni CVD? Sblocca la creazione versatile di materiali su nanoscala

- Quali gas vengono utilizzati nella deposizione chimica da fase vapore? Precursori e gas di processo master per film superiori

- Perché una camera di deposizione sotto vuoto è un ambiente hardware essenziale? Sblocca rivestimenti ad alte prestazioni per la potenza termica