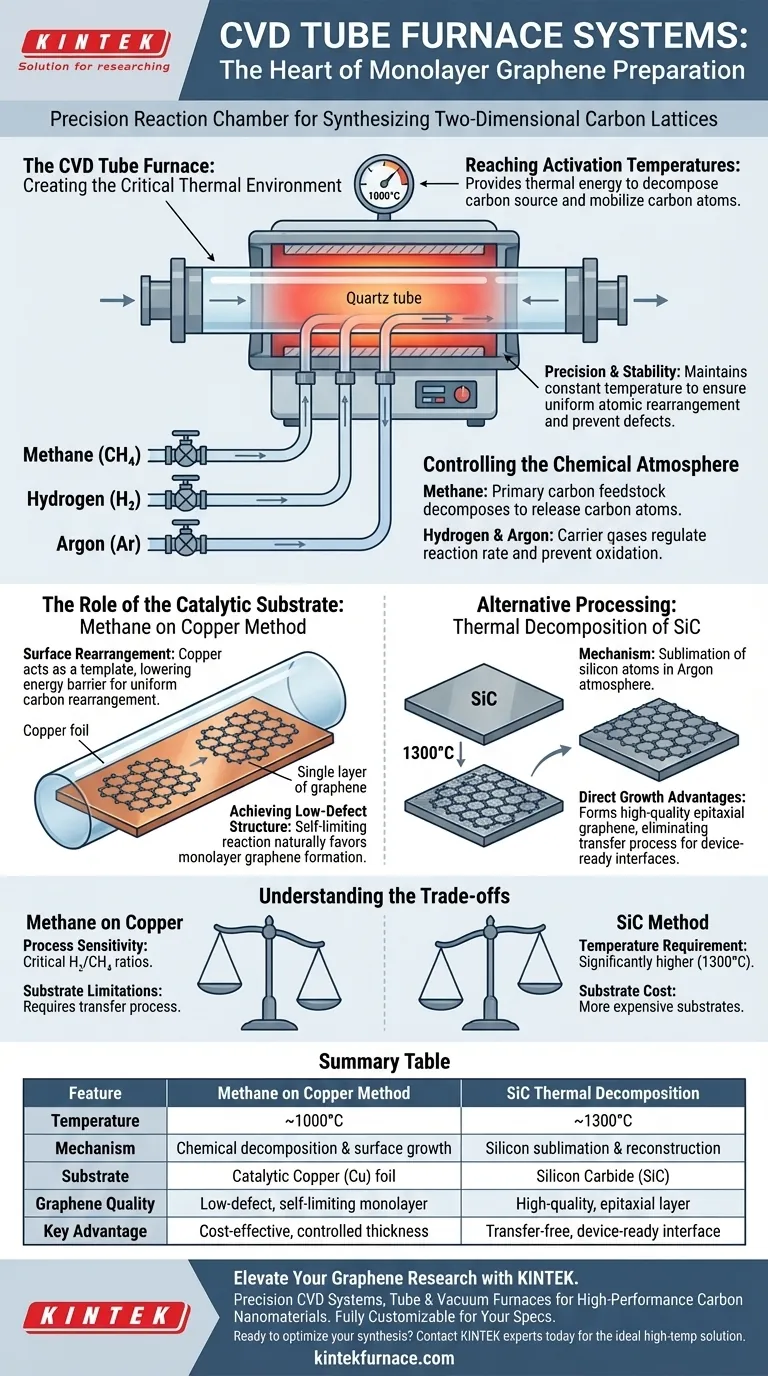

Il forno tubolare a deposizione chimica da vapore (CVD) funge da camera di reazione di precisione necessaria per la sintesi di grafene monostrato. Crea un ambiente controllato ad alta temperatura, che raggiunge tipicamente i 1000°C, dove gli atomi di carbonio possono essere estratti chimicamente dal gas e ristrutturati sistematicamente in un reticolo bidimensionale.

Il sistema facilita la crescita di grafene monostrato a basso difetto introducendo metano su foglio di rame catalitico, utilizzando una regolazione termica precisa e rapporti di flusso di gas per garantire un riarrangiamento atomico uniforme.

Creazione dell'ambiente termico critico

Raggiungere le temperature di attivazione

Per avviare il processo di crescita, il forno deve raggiungere e mantenere alte temperature, tipicamente intorno ai 1000°C.

Questo intenso calore fornisce l'energia termica necessaria per decomporre la fonte di carbonio e aumentare la mobilità degli atomi di carbonio sulla superficie del substrato.

Precisione e stabilità

La caratteristica distintiva di un forno tubolare CVD di alta qualità è la stabilità.

Le fluttuazioni di temperatura possono interrompere il processo di riarrangiamento atomico, portando a difetti o strati multipli anziché alla struttura monostrato desiderata.

Controllo dell'atmosfera chimica

La fonte di carbonio

Il sistema introduce metano nel tubo di reazione al quarzo come principale fonte di carbonio.

Sotto l'alto calore del forno, il metano si decompone, rilasciando gli atomi di carbonio necessari per costruire il reticolo di grafene.

Gas di trasporto e di controllo

Oltre al metano, il sistema gestisce il flusso di idrogeno e argon.

Il forno controlla con precisione i rapporti di flusso di questi gas per regolare la velocità di reazione e prevenire l'ossidazione del grafene o del substrato.

Il ruolo del substrato catalitico

Riarrangiamento superficiale sul rame

Nel metodo standard descritto, il processo si basa su un foglio di rame catalitico posto all'interno del tubo di reazione.

Il rame agisce come un modello che abbassa la barriera energetica per la reazione, facilitando il riarrangiamento uniforme degli atomi di carbonio.

Ottenere una struttura a basso difetto

Poiché il rame ha una bassa solubilità del carbonio, la reazione è autolimitante, il che favorisce naturalmente la formazione di un singolo strato atomico (monostrato).

Il controllo preciso del forno assicura che questo riarrangiamento avvenga senza intoppi, risultando in grafene monostrato con una struttura a basso difetto.

Capacità di elaborazione alternative

Decomposizione termica del SiC

Mentre la sintesi standard utilizza rame e metano, i forni CVD di grado industriale possono anche facilitare la crescita epitassiale di grafene tramite decomposizione del carburo di silicio (SiC).

Questo processo richiede temperature ancora più elevate (circa 1300°C) in un'atmosfera di argon per controllare la sublimazione degli atomi di silicio.

Vantaggi della crescita diretta

Nel metodo SiC, gli atomi di carbonio rimanenti subiscono una ricostruzione superficiale per formare grafene di alta qualità direttamente sul substrato.

Ciò crea un modello per applicazioni come l'intercalazione di atomi di gallio ed elimina la necessità di trasferire il grafene su un nuovo substrato in seguito.

Comprendere i compromessi

Sensibilità del processo

Il processo CVD è altamente sensibile ai rapporti tra idrogeno e metano.

Flussi errati o un controllo instabile del gas di trasporto possono portare a una deposizione incontrollata di carbonio, con conseguente formazione di grafene multistrato indesiderato o fuliggine di carbonio amorfo.

Limitazioni del substrato

L'utilizzo del metodo standard con foglio di rame richiede un processo di trasferimento post-crescita per spostare il grafene su una superficie isolante utilizzabile.

Mentre il metodo SiC descritto evita questo trasferimento, richiede temperature significativamente più elevate (1300°C rispetto a 1000°C) e substrati più costosi.

Fare la scelta giusta per il tuo obiettivo

Sia che tu stia conducendo ricerche fondamentali o fabbricazione industriale, i parametri del forno determinano la qualità del materiale.

- Se il tuo obiettivo principale è il grafene monostrato standard: Utilizza il metodo metano su rame a 1000°C per un processo di crescita autolimitante e a basso difetto.

- Se il tuo obiettivo principale è il grafene epitassiale pronto per dispositivi: Utilizza il metodo di decomposizione termica del SiC a 1300°C per ottenere un'interfaccia diretta e senza trasferimento.

Il successo nella preparazione del grafene dipende in ultima analisi dalla capacità del forno di mantenere l'equilibrio termodinamico tra la fase gassosa e la superficie catalitica.

Tabella riassuntiva:

| Caratteristica | Metodo Metano su Rame | Decomposizione Termica SiC |

|---|---|---|

| Temperatura | ~1000°C | ~1300°C |

| Meccanismo | Decomposizione chimica e crescita superficiale | Sublimazione del silicio e ricostruzione |

| Substrato | Foglio di rame (Cu) catalitico | Carburo di silicio (SiC) |

| Qualità del Grafene | Monostrato autolimitante a basso difetto | Strato epitassiale di alta qualità |

| Vantaggio Chiave | Conveniente, spessore controllato | Interfaccia pronta per dispositivi, senza trasferimento |

Eleva la tua ricerca sul grafene con KINTEK

La precisione è la differenza tra un monostrato perfetto e un campione difettoso. KINTEK fornisce sistemi CVD, forni tubolari e sotto vuoto leader del settore, progettati per fornire la stabilità termica e l'accuratezza del flusso di gas richieste per nanomateriali di carbonio ad alte prestazioni.

Supportati da ricerca e sviluppo e produzione esperti, i nostri sistemi sono completamente personalizzabili per soddisfare le tue specifiche esigenze di laboratorio o industriali, sia che tu lavori con foglio di rame o decomposizione SiC.

Pronto a ottimizzare la tua sintesi? Contatta oggi stesso gli esperti KINTEK per trovare la soluzione ad alta temperatura ideale per le tue esigenze.

Guida Visiva

Riferimenti

- Arash Vaghef‐Koodehi. Ultrasensitive Graphene-TMD Heterostructure Optical Biosensors Integrated with Silicon Photonics for Label-Free Detection. DOI: 10.21203/rs.3.rs-7279468/v1

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Qual è l'intervallo di temperatura di funzionamento dei forni a tubi CVD standard? Sblocca la precisione per la tua deposizione di materiali

- Come vengono lavorati i film di nitruro di boro esagonale (h-BN) utilizzando i forni tubolari CVD?

- Quali opzioni di personalizzazione sono disponibili per i forni tubolari CVD? Personalizzate il vostro sistema per una sintesi di materiali superiore

- Cos'è la CVD a tubo? Una guida alla sintesi di film sottili ad alta purezza

- In che modo la sinterizzazione nel forno a tubo CVD migliora la crescita del grafene? Ottenere una cristallinità superiore e un'alta mobilità elettronica