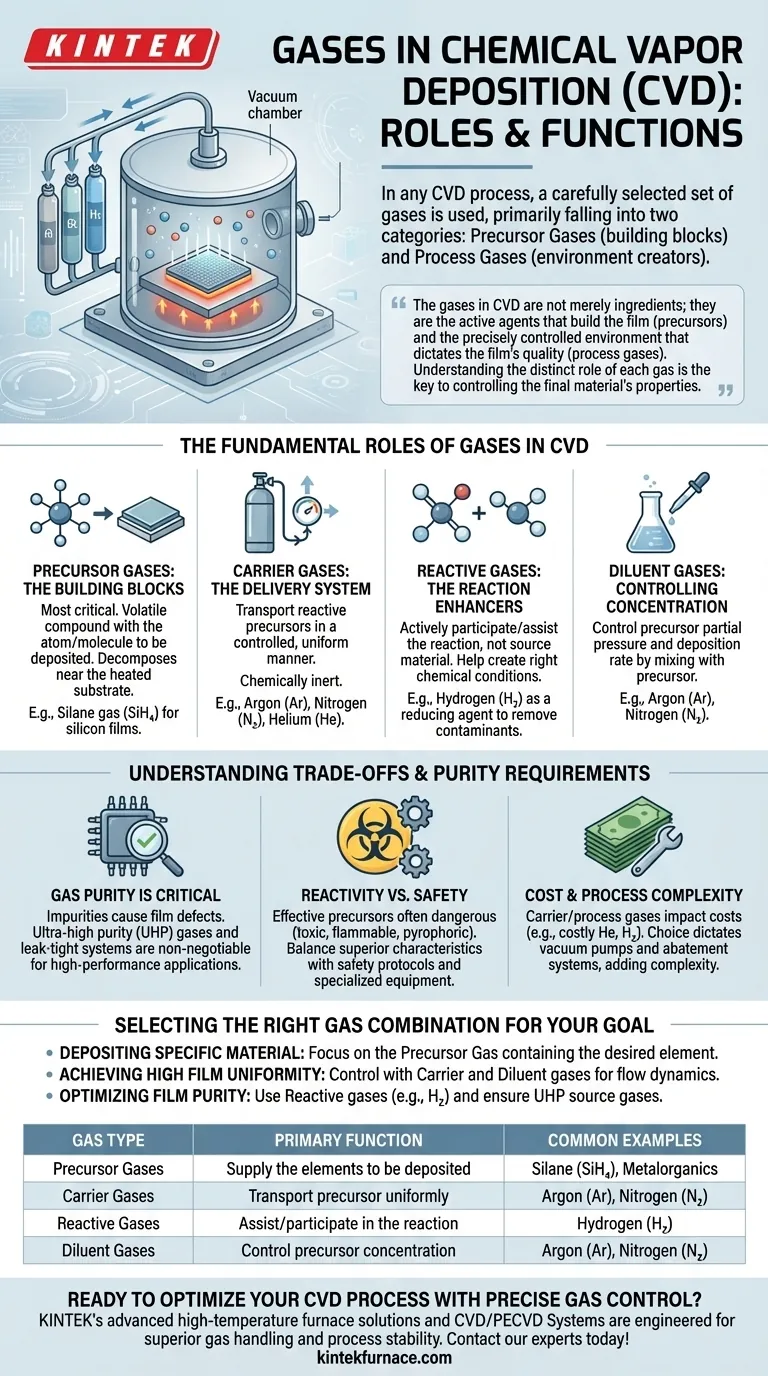

In qualsiasi processo di deposizione chimica da fase vapore (CVD), viene utilizzato un insieme attentamente selezionato di gas, che rientra principalmente in due categorie: gas precursori, che contengono gli elementi da depositare su una superficie, e gas di processo, come idrogeno, argon o azoto, che creano l'ambiente necessario affinché la reazione avvenga in modo efficiente e di alta qualità.

I gas nella CVD non sono semplici ingredienti; sono gli agenti attivi che costruiscono il film (precursori) e l'ambiente controllato con precisione che detta la qualità del film (gas di processo). Comprendere il ruolo distinto di ciascun gas è la chiave per controllare le proprietà del materiale finale.

I Ruoli Fondamentali dei Gas nella CVD

La deposizione chimica da fase vapore è fondamentalmente un processo in fase gassosa. Un substrato viene riscaldato in una camera a vuoto mentre vengono introdotti i gas, che poi reagiscono o si decompongono sulla superficie del substrato per formare il film sottile desiderato. Ogni gas ha un compito altamente specifico.

Gas Precursori: I Blocchi Costruttivi

Il gas più critico in qualsiasi ricetta CVD è il precursore. Si tratta di un composto volatile che contiene l'atomo o la molecola che si intende depositare.

Quando riscaldato vicino al substrato, il gas precursore si decompone, lasciando l'elemento desiderato. Ad esempio, per depositare un film di silicio, spesso si utilizza il gas silano (SiH₄) come precursore.

Gas Vettore: Il Sistema di Trasporto

I gas precursori sono spesso altamente reattivi e devono essere trasportati al substrato in modo controllato e uniforme. Questo è il compito di un gas vettore.

Questi gas sono chimicamente inerti, il che significa che non partecipano alla reazione principale. Esempi comuni includono argon (Ar), azoto (N₂) e talvolta elio (He). Il loro scopo è trasportare le molecole precursore e garantire un flusso stabile e costante sul substrato.

Gas Reattivi: Gli Acceleratori di Reazione

Alcuni gas vengono aggiunti per partecipare attivamente o assistere la reazione chimica. Non sono la fonte del materiale depositato, ma aiutano a creare le giuste condizioni chimiche.

L'idrogeno (H₂) è un esempio classico. Può agire come agente riducente, rimuovendo elementi indesiderati (come ossigeno o carbonio) dal film in crescita e garantendo un prodotto finale più puro. Può anche aiutare a "catalizzare" o aumentare la velocità di reazione superficiale.

Gas Diluenti: Controllo della Concentrazione

In molti processi, il gas precursore è troppo concentrato da solo, il che potrebbe portare a una velocità di deposizione troppo rapida e difficile da controllare.

Anche i gas inerti come l'argon e l'azoto fungono da diluenti. Mescolando il precursore con un grande volume di gas diluente, è possibile controllare con precisione la pressione parziale del precursore, che a sua volta controlla la velocità di deposizione e l'uniformità del film.

Comprendere i Compromessi e i Requisiti di Purezza

La scelta dei gas è un equilibrio tra prestazioni, sicurezza e costo. Ogni decisione ha conseguenze dirette sul processo e sul prodotto finale.

Il Ruolo Critico della Purezza del Gas

Le impurità nei gas sorgente sono la causa principale dei difetti del film. Anche tracce di acqua o ossigeno (misurate in parti per miliardo) possono contaminare il processo, portando a una scarsa qualità del film o al guasto del dispositivo.

Pertanto, l'utilizzo di gas ad altissima purezza (UHP) e il mantenimento di un sistema a vuoto a tenuta stagna sono inderogabili per applicazioni ad alte prestazioni come la produzione di semiconduttori.

Reattività vs. Sicurezza

I gas precursori più efficaci sono spesso i più pericolosi. Molti sono altamente tossici, infiammabili o piroforici (si accendono spontaneamente all'aria).

Gli ingegneri devono valutare le caratteristiche di deposizione superiori di un precursore specifico rispetto ai significativi protocolli di sicurezza, alle attrezzature specializzate e alle procedure di manipolazione che esso richiede.

Costo e Complessità del Processo

Anche i gas vettore e di processo influiscono sul risultato economico. Sebbene l'argon e l'azoto siano relativamente economici e abbondanti, altri gas come l'elio o l'idrogeno possono essere più costosi.

La scelta del gas detta anche il tipo di pompe per il vuoto e i sistemi di trattamento dei gas di scarico (abbattimento) richiesti, aggiungendo ulteriori livelli di costo e complessità al sistema CVD complessivo.

Selezione della Giusta Combinazione di Gas per il Tuo Obiettivo

La miscela di gas ottimale dipende interamente dal materiale che si sta depositando e dalle proprietà che si desidera ottenere. Utilizza il ruolo di ciascun gas come guida.

- Se il tuo obiettivo principale è depositare un materiale specifico: La tua prima e più importante decisione è la selezione del gas precursore che contiene l'elemento desiderato.

- Se il tuo obiettivo principale è ottenere un'elevata uniformità del film: Le tue leve di controllo sono i gas vettore e diluenti, che determinano la dinamica del flusso e la concentrazione del precursore attraverso il substrato.

- Se il tuo obiettivo principale è ottimizzare la purezza del film: La tua attenzione deve essere rivolta all'uso di gas reattivi come l'idrogeno per rimuovere i contaminanti e ad assicurare che tutti i gas sorgente siano di altissima purezza.

In definitiva, padroneggiare la CVD significa padroneggiare il controllo preciso e l'interazione di questi gas essenziali.

Tabella Riassuntiva:

| Tipo di Gas | Funzione Principale | Esempi Comuni |

|---|---|---|

| Gas Precursori | Forniscono gli elementi da depositare | Silano (SiH₄), Composti metallorganici |

| Gas Vettori | Trasportano il precursore in modo uniforme | Argon (Ar), Azoto (N₂) |

| Gas Reattivi | Assistono/partecipano alla reazione | Idrogeno (H₂) |

| Gas Diluenti | Controllano la concentrazione del precursore | Argon (Ar), Azoto (N₂) |

Pronto a ottimizzare il tuo processo CVD con un controllo preciso dei gas? Le soluzioni avanzate per forni ad alta temperatura di KINTEK, inclusi i nostri sistemi CVD/PECVD, sono progettate per una gestione superiore dei gas e una stabilità del processo. Le nostre solide capacità interne di R&S e produzione consentono una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche, garantendo film uniformi e di alta purezza. Contatta oggi i nostri esperti per discutere come possiamo migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

Domande frequenti

- Quali metodi vengono utilizzati per analizzare e caratterizzare i campioni di grafene? Sblocca le tecniche chiave per un'analisi accurata del materiale

- Quali sono le tendenze future nella tecnologia CVD? IA, Sostenibilità e Materiali Avanzati

- Quali sono i vantaggi tecnici dell'utilizzo di un sistema CVD? Ottimizzare la crescita dei nanotubi di carbonio per la conducibilità termica

- In che modo un sistema PECVD contribuisce agli strati di (n)poli-Si? Spiegazione del drogaggio in situ ad alto rendimento

- Quali ambienti fornisce un sistema PECVD per i nanofili di silicio? Ottimizzare la crescita con un controllo termico preciso