I principali svantaggi della Deposizione Chimica da Vapore (CVD) sono gli elevati costi operativi, i requisiti di processo impegnativi e le significative preoccupazioni per la sicurezza. Queste sfide derivano dalle alte temperature necessarie per le reazioni chimiche, dai gas precursori costosi e spesso pericolosi utilizzati, e dalla complessità del controllo dell'ambiente di deposizione per ottenere un film uniforme e di alta qualità.

Sebbene la Deposizione Chimica da Vapore sia impareggiabile per la produzione di film sottili ad alta purezza e alte prestazioni, i suoi svantaggi non sono piccoli inconvenienti. Essi rappresentano compromessi fondamentali in termini di costi, sicurezza e complessità operativa che devono essere attentamente valutati rispetto alle proprietà del materiale desiderate.

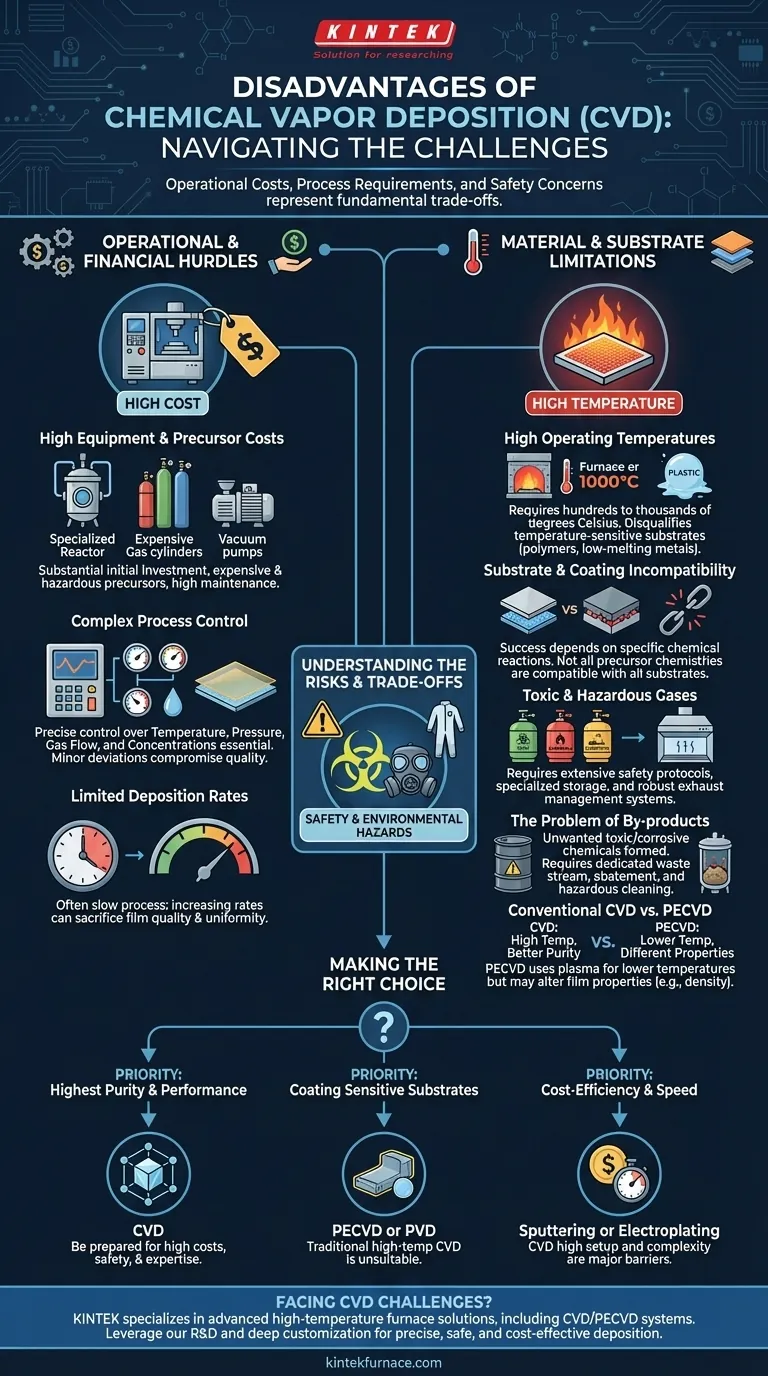

Ostacoli Operativi e Finanziari

Per capire se la CVD è un processo fattibile per il tuo obiettivo, devi prima considerare le sue significative richieste operative e finanziarie. Questi fattori rappresentano spesso la più alta barriera all'ingresso.

Costi Elevati di Attrezzature e Precursori

L'investimento iniziale in un reattore CVD e nei suoi sistemi associati (pompe per vuoto, erogazione di gas, trattamento degli scarichi) è sostanziale. Questi sistemi richiedono ingegneria specializzata per gestire alte temperature e sostanze chimiche corrosive.

Inoltre, i gas precursori—i blocchi costitutivi chimici per il film—possono essere estremamente costosi, specialmente quelli richiesti per materiali ad alta purezza o esotici. I costi di manutenzione continui per queste macchine complesse contribuiscono anche a un elevato costo totale di proprietà.

Controllo di Processo Complesso

Ottenere un film perfetto richiede un controllo preciso e simultaneo su più variabili, tra cui temperatura, pressione, velocità di flusso del gas e concentrazioni chimiche.

Anche piccole deviazioni possono compromettere lo spessore, l'uniformità e la composizione del film. Questa complessità richiede sistemi di controllo sofisticati e operatori altamente qualificati, aumentando l'onere operativo.

Velocità di Deposizione Limitate

La CVD è spesso un processo relativamente lento. Le reazioni chimiche sulla superficie del substrato richiedono tempo, il che può limitare la produttività per la produzione su larga scala. Sebbene le velocità possano essere aumentate, ciò spesso va a scapito della qualità o dell'uniformità del film.

Limitazioni di Materiali e Substrati

Oltre ai costi operativi, la CVD presenta limitazioni fisiche e chimiche intrinseche che ne limitano l'applicazione.

Alte Temperature Operative

I processi CVD tradizionali operano a temperature molto elevate, spesso da diverse centinaia a oltre un migliaio di gradi Celsius, per fornire l'energia necessaria per le reazioni chimiche.

Questo requisito di calore squalifica immediatamente molti substrati sensibili alla temperatura, come polimeri o alcuni metalli a basso punto di fusione. Il calore elevato può danneggiare o distruggere il materiale stesso che si intende rivestire.

Incompatibilità tra Substrato e Rivestimento

Il successo della CVD dipende da specifiche reazioni chimiche che avvengono sulla superficie del substrato. Non tutte le chimiche dei precursori sono compatibili con tutti i materiali del substrato, il che può limitare le possibili combinazioni di rivestimenti e parti.

Comprendere i Compromessi e i Rischi Inerenti

Gli "svantaggi" della CVD sono profondamente intrecciati con la chimica stessa che la rende così efficace. Comprendere questi compromessi è fondamentale per determinarne l'idoneità.

Pericoli per la Sicurezza e l'Ambiente

Molti gas precursori utilizzati nella CVD sono altamente tossici, infiammabili o corrosivi. Ciò richiede estesi protocolli di sicurezza, stoccaggio specializzato e robusti sistemi di gestione degli scarichi per neutralizzare i sottoprodotti pericolosi prima che vengano rilasciati.

Il rischio di perdite o manipolazione impropria rappresenta un pericolo significativo per il personale e l'ambiente, rendendo l'infrastruttura di sicurezza una spesa non negoziabile.

Il Problema dei Sottoprodotti

Le reazioni chimiche che formano il film desiderato creano anche sottoprodotti chimici indesiderati. Queste sostanze possono essere tossiche e corrosive, richiedendo un flusso di rifiuti dedicato e un sistema di abbattimento. Nel tempo, questi sottoprodotti possono anche accumularsi all'interno del reattore, richiedendo cicli di pulizia periodici e pericolosi.

CVD Convenzionale vs. CVD potenziata al plasma (PECVD)

Per superare la limitazione della temperatura, sono state sviluppate varianti come la CVD potenziata al plasma (PECVD). La PECVD utilizza il plasma per energizzare i gas precursori, consentendo la deposizione a temperature molto più basse.

Tuttavia, ciò introduce un proprio compromesso. Sebbene consenta di lavorare con substrati sensibili, i film PECVD possono avere proprietà diverse (come minore densità o idrogeno incorporato) rispetto alle loro controparti ad alta temperatura.

Fare la Scelta Giusta per la Tua Applicazione

La scelta di un metodo di deposizione richiede di allineare le sue capacità e i suoi svantaggi con il tuo obiettivo primario.

- Se il tuo obiettivo principale è la massima purezza e prestazione possibile del film: La CVD è spesso la scelta superiore, ma devi essere preparato a investire pesantemente nelle attrezzature richieste, nell'infrastruttura di sicurezza e nella competenza del processo.

- Se il tuo obiettivo principale è rivestire substrati sensibili alla temperatura (ad es. plastiche): La CVD tradizionale ad alta temperatura è del tutto inadatta; devi indagare varianti a bassa temperatura come la PECVD o tecnologie alternative come la Deposizione Fisica da Vapore (PVD).

- Se il tuo obiettivo principale è l'efficienza dei costi o una produzione rapida e flessibile: Gli elevati costi di installazione, la complessità del processo e gli oneri di sicurezza della CVD rendono altri metodi, come lo sputtering o l'elettrodeposizione, una scelta più pratica.

Comprendere questi svantaggi è il primo passo per sfruttare la Deposizione Chimica da Vapore per i suoi punti di forza, rispettando le sue significative limitazioni.

Tabella riassuntiva:

| Categoria Svantaggi | Problemi Chiave |

|---|---|

| Operativi e Finanziari | Costi elevati di attrezzature e precursori, controllo di processo complesso, velocità di deposizione limitate |

| Materiali e Substrati | Alte temperature operative, incompatibilità del substrato |

| Sicurezza e Ambientali | Gas tossici/pericolosi, gestione dei sottoprodotti, necessità di infrastrutture di sicurezza |

| Compromessi | Limitazioni di temperatura vs. qualità del film (es. alternative PECVD) |

Affronti sfide con la CVD? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi sistemi CVD/PECVD, con una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Sfrutta la nostra eccezionale R&S e la produzione interna per una deposizione di film sottili precisa, sicura ed economicamente vantaggiosa. Contattaci oggi per discutere come possiamo ottimizzare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è il ruolo di un forno di ossidazione orizzontale? Miglioramento delle barriere di diffusione dei micro-punte di silicio

- Che cos'è un forno tubolare CVD e qual è la sua funzione principale?Deposizione di precisione di film sottili per materiali avanzati

- Come funzionano insieme il motore passo-passo e il passaggio a vuoto a movimento rotatorio in una linea di produzione R2R di CNT?

- Quali fattori contribuiscono all'alto costo dei processi CVD? Scopri i driver chiave e gli insight per il risparmio sui costi

- Come facilita un sistema CVD la sintesi in situ del grafene? Rivestimenti di alta qualità per l'elettronica flessibile

- Qual è la funzione dell'evaporazione ad arco sotto vuoto PVD per i rivestimenti CrAlSiN? Aumenta la durata degli utensili con plasma ad alta energia

- Qual è l'intervallo di temperatura per i forni CVD? Da 700°C a 1950°C per la Sintesi Precisa di Materiali

- Qual è la funzione specifica di un sistema di evaporazione termica nella crescita IPSLS? Deposizione precisa del precursore