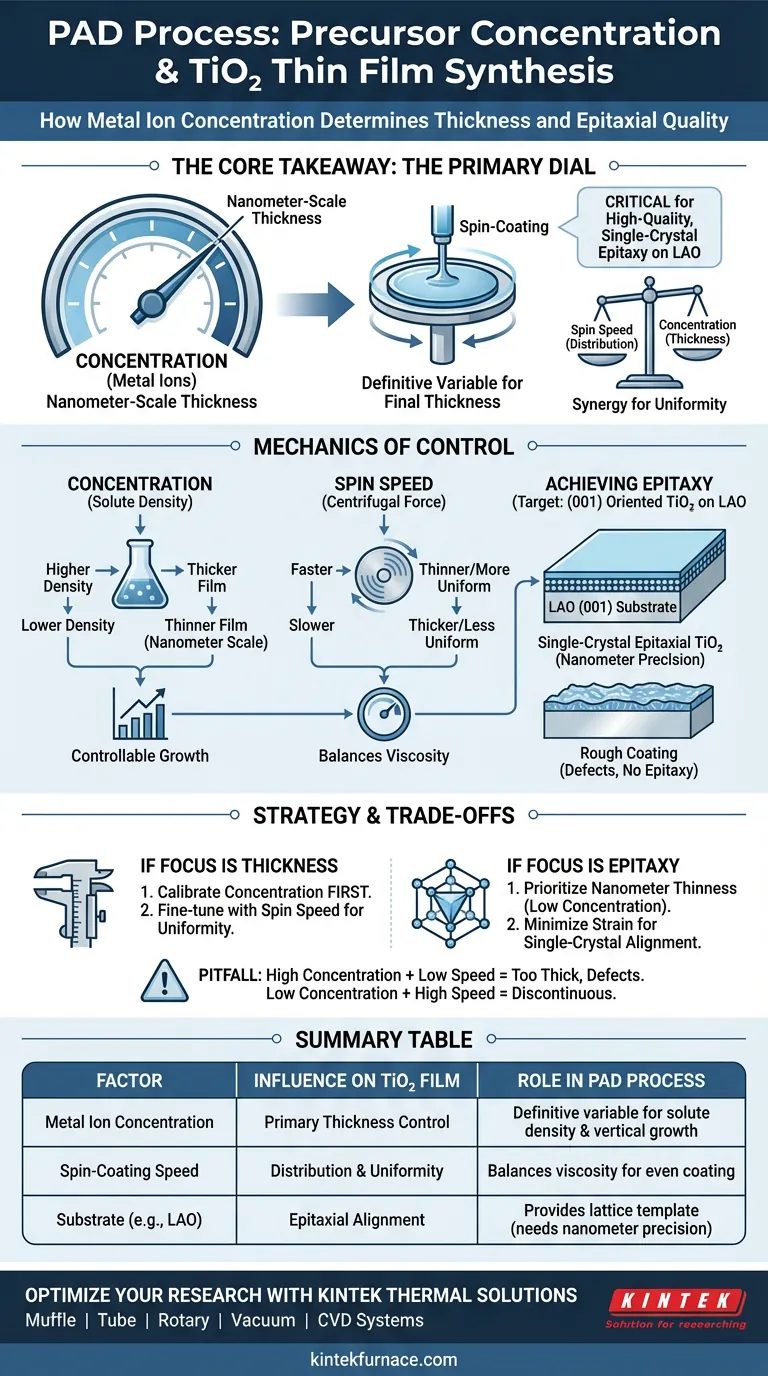

Nel processo di deposizione assistita da polimeri (PAD), la concentrazione degli ioni metallici nella soluzione precursore è la variabile definitiva per determinare lo spessore del film di TiO2 finale. Questa concentrazione non agisce isolatamente; funziona come una manopola primaria che, se calibrata, detta il volume di materiale depositato. Manipolando questa concentrazione, influenzi direttamente l'integrità strutturale e la qualità epitassiale del film sottile risultante.

Concetto Chiave Mentre la velocità di spin-coating influisce sulla distribuzione, la concentrazione degli ioni metallici è il fattore critico per ottenere un controllo preciso dello spessore su scala nanometrica. Questa precisione è un prerequisito per la formazione di strutture epitassiali monocristalline di alta qualità su substrati come LaAlO3 (LAO).

La Meccanica del Controllo dello Spessore

Il Ruolo della Concentrazione degli Ioni Metallici

La leva fondamentale per controllare la crescita del film in PAD è la concentrazione degli ioni metallici all'interno della tua soluzione precursore.

A differenza dei metodi in cui lo spessore è determinato principalmente dal tempo di deposizione, il PAD si basa sulla densità del soluto per definire la dimensione verticale finale.

Regolando con precisione questa concentrazione, si passa da una deposizione arbitraria a una crescita controllabile su scala nanometrica.

La Sinergia con la Velocità di Spin

La concentrazione non può essere vista nel vuoto; funziona in stretta congiunzione con la velocità di spin-coating.

Per ottenere uno spessore target specifico, è necessario bilanciare la viscosità (guidata dalla concentrazione) con la forza centrifuga (guidata dalla velocità di spin).

Padroneggiare questa relazione è necessario per garantire un rivestimento uniforme prima del trattamento termico.

Ottenere Epitassia di Alta Qualità

Facilitare la Crescita Monocristallina

L'obiettivo finale del controllo della concentrazione è consentire la formazione di strutture epitassiali monocristalline di alta qualità.

Il riferimento nota esplicitamente che questo controllo è richiesto per il successo su substrati specifici, come LaAlO3 (LAO).

Senza un controllo preciso dello spessore tramite concentrazione, il film potrebbe non riuscire ad allinearsi epitaxialmente con il reticolo del substrato (001).

Precisione su Scala Nanometrica

Il processo PAD consente l'ingegnerizzazione del film a livello nanometrico.

Questo livello di precisione è fondamentale per applicazioni avanzate in cui le proprietà di massa devono essere evitate a favore delle caratteristiche del film sottile.

La concentrazione è lo strumento che ti dà accesso a questa scala di fabbricazione.

Comprendere i Compromessi

L'Atto di Bilanciamento Multi-Variabile

Una comune insidia nel PAD è la regolazione della concentrazione senza compensare la velocità di spin.

Alte concentrazioni a basse velocità possono portare a film troppo spessi per mantenere lo stress epitassiale, potenzialmente causando difetti.

Al contrario, basse concentrazioni ad alte velocità possono produrre film discontinui che mancano della copertura necessaria per dispositivi funzionali.

Dipendenza dal Substrato

Sebbene il processo sia efficace per substrati come LAO, i parametri di concentrazione sono specifici del sistema.

Una concentrazione che produce un'epitassia perfetta su LAO può comportarsi diversamente su un substrato con una costante reticolare o un'energia superficiale diversa.

È necessario trattare il valore di concentrazione come relativo alla tua specifica coppia substrato-precursore.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità dei tuoi film di TiO2 orientati (001), considera il seguente approccio:

- Se il tuo obiettivo principale è lo Spessore del Film: Calibra prima la tua concentrazione di ioni metallici, quindi affina l'uniformità utilizzando la velocità di spin.

- Se il tuo obiettivo principale è la Qualità Epitassiale: Dai priorità a una concentrazione che produca uno spessore su scala nanometrica per minimizzare lo strain e garantire l'allineamento monocristallino sul substrato LAO.

La precisione nella concentrazione del precursore è la differenza tra un rivestimento grezzo e un film epitassiale di grado dispositivo.

Tabella Riassuntiva:

| Fattore | Influenza sul Film di TiO2 | Ruolo nel Processo PAD |

|---|---|---|

| Concentrazione degli Ioni Metallici | Controllo Primario dello Spessore | Variabile definitiva per la densità del soluto e la crescita verticale |

| Velocità di Spin-Coating | Distribuzione e Uniformità | Bilancia la viscosità per garantire un rivestimento uniforme prima del trattamento termico |

| Substrato (es. LAO) | Allineamento Epitassiale | Fornisce un modello reticolare; richiede precisione su scala nanometrica |

| Livello di Precisione | Scala Nanometrica | Essenziale per strutture monocristalline di alta qualità |

Ottimizza la Tua Ricerca sui Film Sottili con KINTEK

La precisione nella concentrazione del precursore richiede un trattamento termico ad alte prestazioni per ottenere un'epitassia di grado dispositivo. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alta temperatura progettati per supportare metodi sofisticati come la deposizione assistita da polimeri. Sia che tu stia lavorando con TiO2 su LAO o sviluppando strutture epitassiali personalizzate, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche.

Pronto a elevare la tua sintesi di materiali? Contatta oggi i nostri esperti tecnici per trovare la soluzione termica perfetta per la tua ricerca.

Guida Visiva

Riferimenti

- Tianyao Zhang, Yuan Lin. Highly Sensitive Wearable Sensor Based on (001)‐Orientated TiO<sub>2</sub> for Real‐Time Electrochemical Detection of Dopamine, Tyrosine, and Paracetamol. DOI: 10.1002/smll.202312238

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

Domande frequenti

- Quali sono i passaggi chiave coinvolti nel processo CVD? Padroneggiare la deposizione di film sottili per materiali avanzati

- Quali tipi di materiali possono essere depositati mediante CVD? Esplora film sottili versatili per applicazioni avanzate

- In che modo la CVD dimostra un'elevata versatilità e compatibilità con i materiali? Sblocca soluzioni di rivestimento di precisione

- Quali sono alcune applicazioni biomediche del CVD? Migliorare la sicurezza e la longevità dei dispositivi medici

- Qual è il ruolo della camera di pirolisi nel processo CVD? Essenziale per l'attivazione del precursore nella deposizione di Parylene

- Qual è l'intervallo di temperatura richiesto per la sintesi CVD del grafene? Ottimizza la tua crescita per una qualità del carbonio superiore

- Qual è il processo per la sintesi dei dicalcogenuri di metalli di transizione (TMD) utilizzando forni a tubo CVD? Padroneggiare la crescita di film sottili di alta qualità

- A cosa serve il MOCVD? Alimentare LED, laser e 5G con precisione atomica