In sostanza, una fornace a tubo per deposizione chimica da fase vapore (CVD) è un sistema integrato progettato per un unico scopo: creare un ambiente altamente controllato per la sintesi dei materiali. I componenti chiave sono la camera del forno con i suoi elementi riscaldanti, un tubo di processo sigillato che funge da reattore, un sistema di erogazione del gas e del vuoto per controllare l'atmosfera, e un sistema di controllo di precisione per orchestrare l'intero processo. Queste parti lavorano in concerto per depositare film sottili di elevata purezza su un substrato.

I singoli componenti di un forno CVD non sono così importanti quanto il modo in cui si integrano. La vera funzione del forno è fornire all'operatore un controllo preciso e ripetibile su temperatura, pressione e composizione atmosferica, le variabili fondamentali che governano la deposizione di film sottili.

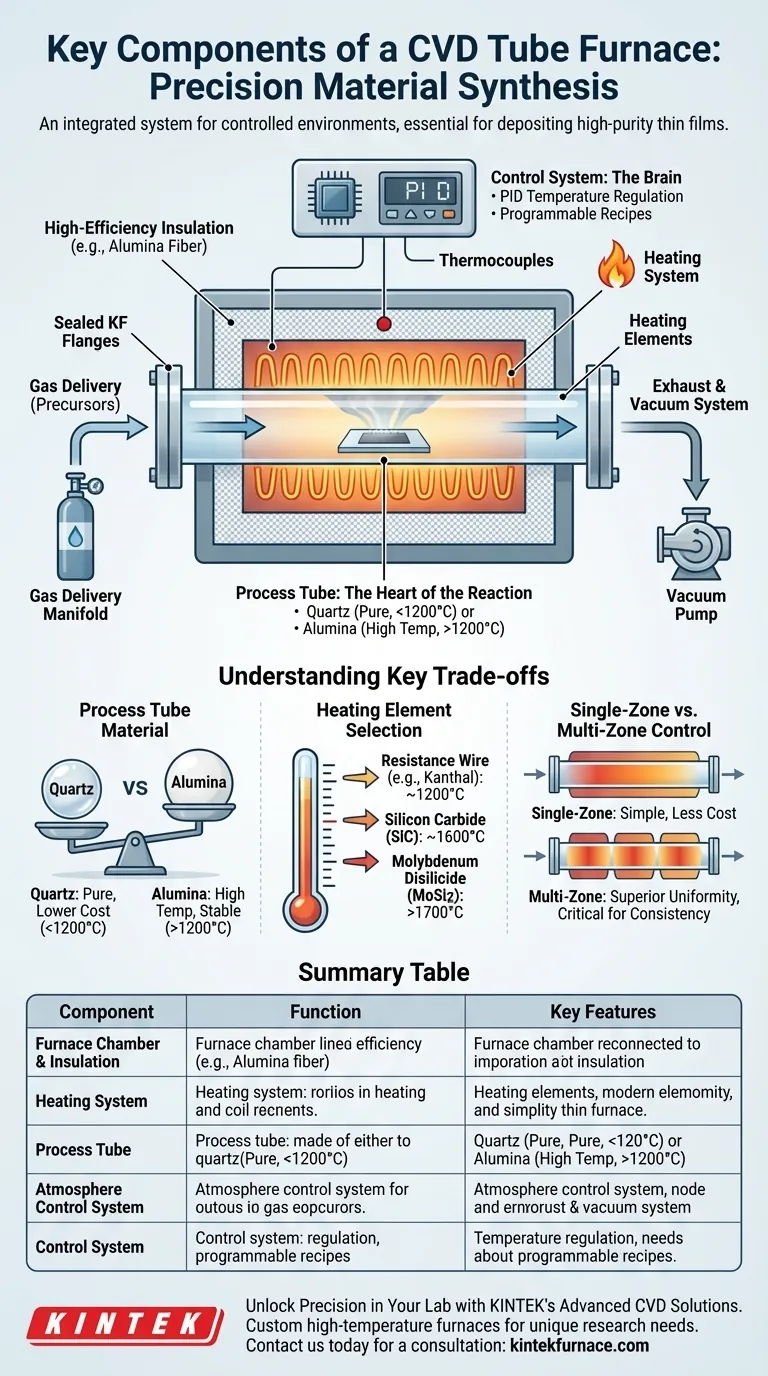

L'Anatomia di un Forno CVD: Un'Analisi Sistema per Sistema

Per capire come un forno CVD raggiunga questo livello di controllo, dobbiamo esaminare ciascuno dei suoi sistemi principali e la funzione che svolgono.

La Camera del Forno e l'Isolamento

La camera del forno è il corpo strutturale principale che ospita gli elementi riscaldanti e il tubo di processo. È tipicamente cilindrica o semicilindrica per favorire un riscaldamento uniforme.

Questa camera è rivestita con isolamento ad alta efficienza, spesso realizzato in fibra di allumina di elevata purezza. Questo materiale minimizza la perdita di calore, consentendo cicli di riscaldamento/raffreddamento più rapidi e riducendo il consumo energetico complessivo.

Il Sistema di Riscaldamento: Generare Temperature Estreme

Il sistema di riscaldamento è responsabile di portare il substrato alla temperatura critica necessaria affinché avvenga la reazione chimica.

Diversi elementi riscaldanti vengono utilizzati a seconda del range di temperatura target:

- Filo resistivo (es. Kanthal): Comune per temperature fino a ~1200°C.

- Carburo di Silicio (SiC): Utilizzato per temperature più elevate, tipicamente fino a 1600°C.

- Disiliciuro di Molibdeno (MoSi2): Capace di raggiungere le temperature più elevate, spesso 1700°C o più.

Molti forni avanzati dispongono di controllo multi-zona, dove diverse zone di riscaldamento indipendenti sono gestite lungo la lunghezza del tubo. Ciò garantisce un'eccezionale uniformità di temperatura, che è fondamentale per una crescita consistente del film su un'ampia area.

Il Tubo di Processo: Il Cuore della Reazione

Il tubo di processo è il contenitore sigillato e inerte dove avviene effettivamente la deposizione. Un substrato viene posto all'interno e i gas precursori vi scorrono attraverso.

Il materiale di questo tubo è critico e viene scelto in base alla temperatura di processo:

- Tubi di quarzo: Utilizzati per processi tipicamente inferiori a 1200°C. Offrono alta purezza ma si ammorbidiscono e si deformano a temperature più elevate.

- Tubi di allumina: Necessari per applicazioni ad alta temperatura (superiori a 1200°C) grazie alla loro eccellente stabilità termica e chimica.

Le estremità del tubo sono sigillate con flange a tenuta di vuoto, come le flange KF in acciaio inossidabile, che forniscono porte per l'ingresso, l'uscita del gas e il pompaggio del vuoto.

Il Sistema di Controllo dell'Atmosfera

Questo sistema gestisce l'ambiente all'interno del tubo di processo. È responsabile dell'introduzione dei precursori chimici gassosi e della rimozione dei gas non reagiti e dei sottoprodotti.

Consiste in pompe per vuoto per evacuare la camera e un collettore di erogazione del gas per introdurre quantità precise di uno o più gas precursori. Questo controllo è essenziale per creare l'ambiente chimico specifico necessario per la formazione del film desiderato.

Il Sistema di Controllo: Il Cervello dell'Operazione

L'intero processo è gestito da un controllore basato su microprocessore, che funge da cervello del forno. Questo sistema utilizza un algoritmo PID (Proporzionale-Integrale-Derivativo) per una regolazione della temperatura estremamente precisa.

Termocoppie ad alta risoluzione posizionate vicino al tubo di processo misurano continuamente la temperatura e forniscono feedback al controllore. Ciò consente al sistema di eseguire ricette completamente programmabili, inclusi rapidi aumenti di temperatura, tempi di permanenza controllati a temperature specifiche e fasi di raffreddamento programmate.

Comprendere i Compromessi Chiave

La scelta o la progettazione di un forno CVD implica il bilanciamento dei requisiti di prestazione con i vincoli pratici. Comprendere questi compromessi è fondamentale per selezionare lo strumento giusto per il lavoro.

Materiale del Tubo di Processo: Quarzo vs. Allumina

La scelta tra un tubo di quarzo e uno di allumina è una considerazione primaria. Il quarzo è spesso preferito per la sua elevata purezza e il costo inferiore nelle applicazioni a bassa-media temperatura. Tuttavia, la sua limitazione di temperatura è un limite invalicabile. L'allumina è obbligatoria per i lavori ad alta temperatura ma può essere più costosa e fragile.

Selezione dell'Elemento Riscaldante: Temperatura vs. Durata

Gli elementi riscaldanti dettano direttamente la temperatura operativa massima del forno. Mentre gli elementi in MoSi2 consentono le temperature più elevate, potrebbero richiedere procedure operative più attente rispetto agli robusti elementi in SiC o a filo resistivo utilizzati nei regimi a bassa temperatura.

Controllo a Zona Singola vs. Multi-Zona

Un forno a zona singola è più semplice e meno costoso, ma può presentare leggere variazioni di temperatura lungo la sua lunghezza. Il controllo multi-zona offre una superiore uniformità di temperatura, che è fondamentale per la produzione industriale o la ricerca che richiede proprietà del film altamente consistenti, ma aumenta il costo e la complessità del sistema.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo specifico obiettivo di ricerca o produzione determinerà i componenti e le caratteristiche più critici per il tuo forno CVD.

- Se il tuo focus primario è la sintesi ad alta temperatura (>1500°C): Dai priorità a un forno dotato di un tubo di processo in allumina e elementi riscaldanti in SiC o MoSi2.

- Se il tuo focus primario sono film elettronici o ottici ad alta purezza: Enfatizza un sistema con un tubo di quarzo ad alta purezza e un sofisticato sistema di erogazione del gas per un controllo preciso del precursore.

- Se il tuo focus primario è la ripetibilità e la scalabilità del processo: Cerca un forno con controllo del riscaldamento multi-zona e un controllore PID completamente programmabile con interblocchi di sicurezza avanzati.

Comprendendo come questi componenti principali funzionano insieme, puoi controllare efficacemente l'ambiente complesso richiesto per la deposizione chimica da fase vapore.

Tabella riassuntiva:

| Componente | Funzione | Caratteristiche Chiave |

|---|---|---|

| Camera del Forno & Isolamento | Ospita elementi riscaldanti e tubo di processo | Isolamento ad alta efficienza, design cilindrico |

| Sistema di Riscaldamento | Genera le temperature richieste | Controllo multi-zona, elementi come SiC o MoSi2 |

| Tubo di Processo | Reattore sigillato per la deposizione | Materiali: quarzo (<1200°C) o allumina (>1200°C) |

| Sistema di Controllo dell'Atmosfera | Gestisce gas e vuoto | Erogazione precisa del gas, pompe per vuoto |

| Sistema di Controllo | Orchestra temperatura e processo | Controllori PID, ricette programmabili |

Sblocca la Precisione nel Tuo Laboratorio con le Soluzioni CVD Avanzate di KINTEK

Sfruttando un'eccezionale R&D e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include Forni a Muffola, a Tubo, Rotanti, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Che tu sia concentrato sulla sintesi ad alta temperatura, su film ad alta purezza o su processi scalabili, forniamo sistemi affidabili e su misura che migliorano l'efficienza e la precisione.

Pronto a elevare la tua sintesi dei materiali? Contattaci oggi stesso per una consulenza e scopri come la nostra esperienza può far progredire la tua ricerca!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica