In breve, i forni CVD sono un pilastro della nanotecnologia moderna. Sono utilizzati per sintetizzare una vasta gamma di nanomateriali, comprese strutture unidimensionali come nanotubi di carbonio e nanofili, materiali bidimensionali come il grafene, e nanoparticelle zero-dimensionali. Il processo si estende anche a complesse eterostrutture 2D e vari film su nanoscala, inclusi metalli, ossidi, nitruri e carburi.

La Deposizione Chimica da Vapore (CVD) non è solo un metodo per creare alcuni materiali specifici; è una tecnologia di piattaforma altamente versatile. Il suo vero potere risiede nel controllo preciso che offre sulla composizione, dimensione e struttura dei materiali su nanoscala, consentendo la fabbricazione di materiali avanzati per dispositivi di prossima generazione.

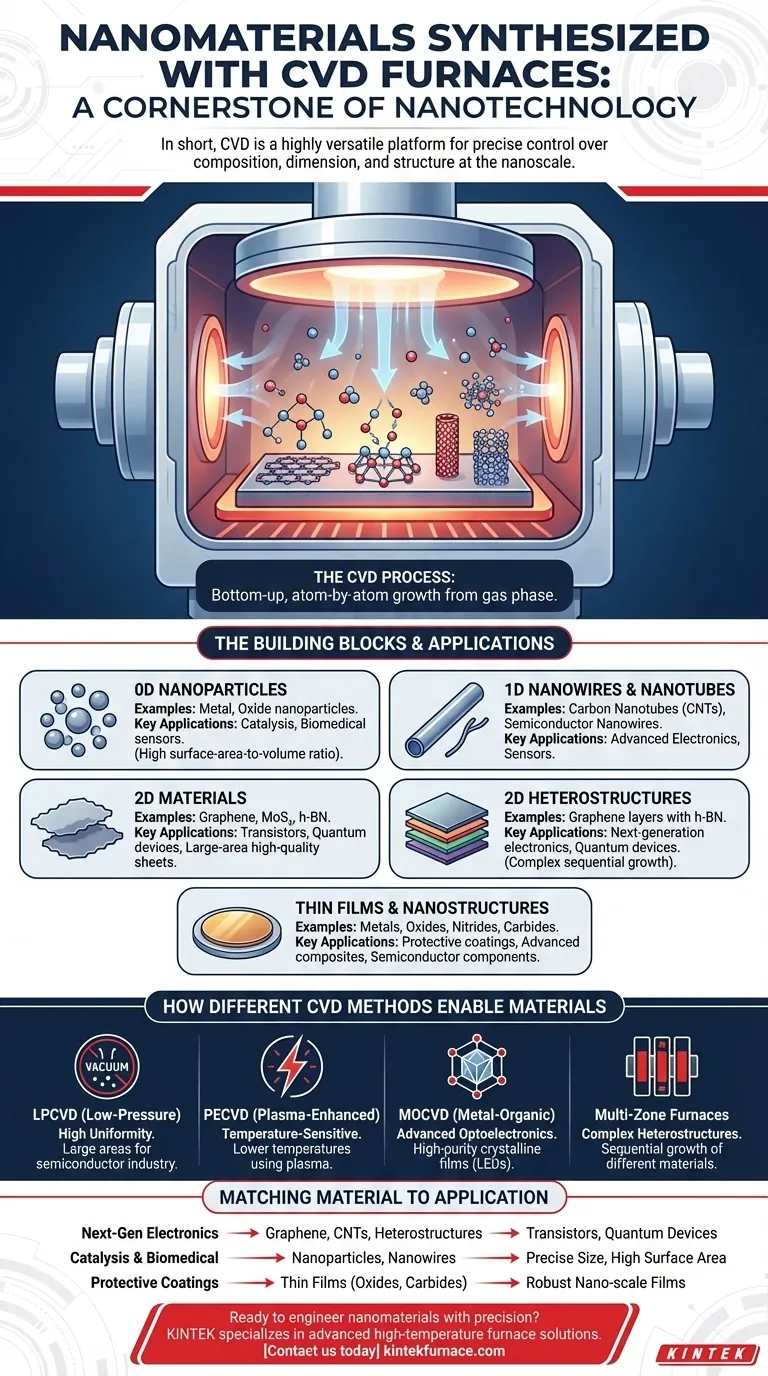

La portata della CVD nella sintesi di nanomateriali

Il valore della CVD deriva dalla sua capacità di "far crescere" i materiali atomo per atomo da una fase gassosa su un substrato. Questo approccio "bottom-up" offre un controllo ineguagliabile sulle proprietà del prodotto finale.

I blocchi costitutivi: dai materiali 0D ai 2D

La CVD può produrre nanomateriali di tutte le dimensionalità.

Le nanoparticelle zero-dimensionali (0D) possono essere sintetizzate per applicazioni in catalisi e biomedicina, dove il loro elevato rapporto superficie-volume è fondamentale.

I materiali unidimensionali (1D) sono un punto di forza della CVD. Questo include nanotubi di carbonio (CNT) ad alta purezza e vari nanofili metallici o semiconduttori, fondamentali per l'elettronica e i sensori avanzati.

I materiali bidimensionali (2D) rappresentano una frontiera della scienza dei materiali. La CVD è il metodo principale per produrre fogli di grafene di grandi dimensioni e alta qualità, così come altri materiali 2D come il disolfuro di molibdeno (MoS₂) e il nitruro di boro esagonale (h-BN).

Una vasta gamma chimica

Anche se i materiali a base di carbonio come il grafene e i CNT sono esempi famosi, la CVD non si limita ad essi.

La tecnica è di routine utilizzata per depositare film sottili e nanostrutture di una vasta gamma di composti inorganici, inclusi metalli, ossidi, nitruri e carburi. Questa versatilità la rende essenziale per creare di tutto, dai componenti semiconduttori ai rivestimenti protettivi durevoli.

Controllo su forma e funzione

Il vantaggio più significativo della CVD è la capacità di regolare le proprietà del materiale finale. Gestendo attentamente i parametri di processo come temperatura, pressione e flusso di gas, i ricercatori possono ottenere una morfologia e una dimensione controllabili.

Questa precisione è ciò che consente la creazione di materiali ingegnerizzati per funzioni specifiche, dai band gap elettronici nei transistor ai siti attivi su un catalizzatore.

Come diversi metodi CVD consentono materiali diversi

Non tutta la CVD è uguale. Diverse varianti del processo principale sono utilizzate per ottimizzare la sintesi di nanomateriali specifici.

LPCVD per un'elevata uniformità

La CVD a bassa pressione (LPCVD) opera sotto vuoto, il che consente ai gas precursori di diffondersi più uniformemente. Ciò si traduce in film altamente uniformi su grandi aree, un requisito critico per l'industria dei semiconduttori.

PECVD per substrati sensibili alla temperatura

La CVD assistita da plasma (PECVD) utilizza un plasma ricco di energia per aiutare a scomporre i gas precursori. Ciò consente la deposizione a temperature molto più basse, rendendo possibile rivestire materiali che non possono sopportare il calore della CVD tradizionale.

MOCVD per optoelettronica avanzata

La CVD metallo-organica (MOCVD) utilizza precursori metallo-organici specializzati per depositare film cristallini di altissima purezza. Questa tecnica è indispensabile per la produzione di LED ad alte prestazioni e altri dispositivi optoelettronici.

Forni multi-zona per eterostrutture complesse

I sistemi CVD avanzati, come i forni a tubo multi-zona, consentono la crescita sequenziale di materiali diversi. È così che vengono costruite le eterostrutture 2D (ad esempio, grafene stratificato con h-BN), creando nuovi materiali per transistor e dispositivi quantistici di prossima generazione.

Comprendere i compromessi e le limitazioni

Sebbene potente, la CVD non è priva di sfide. Il successo dipende dalla navigazione di vincoli tecnici chiave.

Compatibilità precursore e substrato

L'intero processo dipende dalla disponibilità di un gas precursore adatto che si decomponga in modo pulito a una temperatura specifica. Il substrato deve anche essere in grado di resistere alle condizioni del processo ed essere compatibile con il materiale che viene cresciuto.

Complessità e costo del processo

Metodi più semplici come la CVD a pressione atmosferica (APCVD) sono più veloci ed economici ma possono produrre materiali di qualità inferiore. Tecniche altamente specializzate come la MOCVD producono una qualità eccezionale ma richiedono attrezzature costose e un rigoroso controllo del processo.

Contaminazione e purezza

La qualità del nanomateriale finale è direttamente legata alla purezza dei gas precursori e all'integrità della camera di reazione. Anche piccole perdite o impurità possono introdurre difetti, compromettendo le prestazioni del materiale.

Abbinare il materiale alla tua applicazione

La scelta del materiale cresciuto con CVD è dettata interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è l'elettronica di prossima generazione: probabilmente userai la CVD per creare grafene, nanotubi di carbonio o eterostrutture 2D complesse ad alta purezza per transistor e dispositivi quantistici.

- Se il tuo obiettivo principale è la catalisi o i sensori biomedici: sfrutterai la CVD per sintetizzare nanoparticelle e nanofili con dimensioni precisamente controllate e un'elevata superficie.

- Se il tuo obiettivo principale è rivestimenti protettivi o compositi avanzati: utilizzerai la CVD per depositare film nanometrici robusti di materiali come carbonio simile al diamante, ceramiche, nitruri o carburi.

In definitiva, la versatilità della CVD consente di progettare materiali atomo per atomo, rendendola uno strumento indispensabile per l'innovazione mirata.

Tabella riassuntiva:

| Tipo di nanomateriale | Esempi | Applicazioni chiave |

|---|---|---|

| Nanoparticelle 0D | Nanoparticelle di metallo, ossido | Catalisi, sensori biomedici |

| Nanofili 1D | Nanotubi di carbonio, nanofili semiconduttori | Elettronica, sensori avanzati |

| Materiali 2D | Grafene, MoS₂, h-BN | Transistor, dispositivi quantistici |

| Film sottili | Ossidi, nitruri, carburi | Rivestimenti protettivi, compositi |

| Eterostrutture | Strati di grafene-h-BN | Elettronica di prossima generazione |

Pronto a progettare nanomateriali con precisione? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD, su misura per le diverse esigenze di laboratorio. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e i sistemi CVD/PECVD possono accelerare la tua innovazione nell'elettronica, nella catalisi e oltre!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità