Un sistema di deposizione chimica da vapore (CVD) garantisce la qualità degli strati di carbonio regolando rigorosamente la velocità di flusso del gas metano, la temperatura di reazione e la durata specifica della fase di crescita. Mantenendo un ambiente di reazione a circa 1000 °C, il sistema garantisce la decomposizione controllata del metano, consentendo agli atomi di carbonio di depositarsi con precisione sul modello di allumina.

Il successo fondamentale di questo metodo risiede nella sua capacità di ottenere una deposizione conforme, un rivestimento uniforme dello spessore di un singolo strato di grafene. Questa precisione preserva l'elevata area superficiale specifica delle nanoparticelle di allumina creando al contempo un quadro di carbonio robusto e strutturalmente preciso.

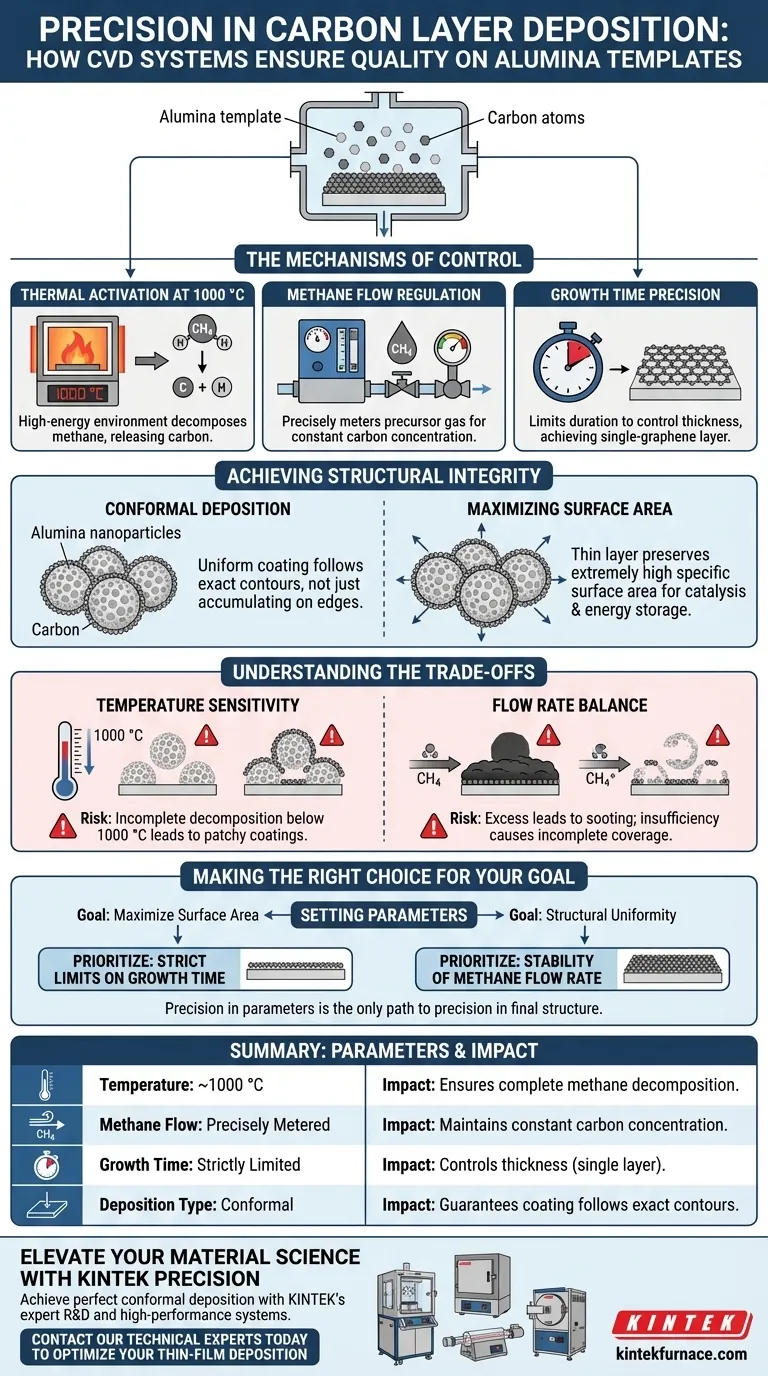

I Meccanismi di Controllo

Per trasformare nanoparticelle di allumina grezze in materiali rivestiti di carbonio ad alte prestazioni, il sistema CVD orchestra tre variabili specifiche.

Attivazione Termica a 1000 °C

Il sistema crea un ambiente ad alta energia riscaldando la camera di reazione a circa 1000 °C.

Questa temperatura specifica è fondamentale per decomporre efficacemente il gas metano. Fornisce l'energia necessaria per rompere i legami chimici e rilasciare atomi di carbonio per la deposizione.

Regolazione del Flusso di Metano

Il metano agisce come precursore, ovvero materiale di partenza, per il rivestimento di carbonio.

Il sistema misura con precisione la velocità di flusso di questo gas. Questo controllo garantisce che la concentrazione di carbonio disponibile per la deposizione rimanga costante durante tutto il processo.

Precisione del Tempo di Crescita

La durata del processo determina lo spessore finale del materiale.

Limitando il tempo di crescita, il sistema impedisce l'accumulo di carbonio in eccesso. Questa restrizione è vitale per ottenere uno strato dello spessore di un singolo foglio di grafene.

Ottenere l'Integrità Strutturale

Il risultato di questi parametri controllati non è solo un rivestimento, ma una precisa modifica architettonica del modello.

Deposizione Conforme

Il processo CVD consente agli atomi di carbonio di seguire i contorni esatti delle nanoparticelle di allumina.

Questa natura "conforme" significa che il rivestimento è uniforme su tutta la geometria, piuttosto che accumularsi solo sulle parti superiori o sui bordi esterni.

Massimizzare l'Area Superficiale

Poiché il rivestimento è mantenuto allo spessore di un singolo strato di grafene, il volume complessivo del materiale non aumenta in modo significativo.

Ciò preserva l'area superficiale specifica estremamente elevata delle nanoparticelle originali, che è spesso la proprietà più preziosa per applicazioni come la catalisi o l'accumulo di energia.

Comprendere i Compromessi

Sebbene il CVD offra una precisione eccezionale, si basa fortemente sulla stabilità dell'ambiente operativo.

Sensibilità alla Temperatura

Il processo è altamente sensibile alle fluttuazioni termiche.

Se la temperatura scende significativamente al di sotto dei 1000 °C, il metano potrebbe non decomporsi completamente, portando a rivestimenti discontinui o di bassa qualità.

Equilibrio della Velocità di Flusso

È necessario un delicato equilibrio nelle velocità di flusso del gas.

Un flusso eccessivo può portare a "fuliggine" o a strati di carbonio spessi e amorfi che rovinano la struttura desiderata a singolo strato. Al contrario, un flusso insufficiente può comportare una copertura incompleta del modello di allumina.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si configura un processo CVD per il rivestimento di carbonio dell'allumina, le impostazioni dei parametri definiscono il risultato.

- Se il tuo obiettivo principale è massimizzare l'area superficiale: Dai priorità a limiti rigorosi sul tempo di crescita per garantire che lo strato non superi mai lo spessore di un singolo foglio di grafene.

- Se il tuo obiettivo principale è l'uniformità strutturale: Concentrati sulla stabilità della velocità di flusso del metano per garantire che ogni nanometro del modello riceva una distribuzione uniforme di carbonio.

La precisione nei parametri di processo è l'unico percorso verso la precisione nella struttura finale del materiale.

Tabella Riassuntiva:

| Parametro | Valore Target | Impatto sulla Qualità |

|---|---|---|

| Temperatura | ~1000 °C | Garantisce la completa decomposizione del metano e il rilascio di carbonio. |

| Flusso di Metano | Misurato con Precisione | Mantiene una concentrazione costante di carbonio per una deposizione uniforme. |

| Tempo di Crescita | Rigidamente Limitato | Controlla lo spessore per ottenere uno strato singolo simile alla grafene. |

| Tipo di Deposizione | Conforme | Garantisce che il rivestimento segua i contorni esatti delle nanoparticelle. |

Eleva la Tua Scienza dei Materiali con la Precisione KINTEK

Ottenere una deposizione conforme perfetta richiede un sistema CVD che offra stabilità e controllo incrollabili. Supportato da R&S e produzione esperte, KINTEK fornisce sistemi CVD, forni a muffola, a tubo e sottovuoto ad alte prestazioni progettati per soddisfare le rigorose esigenze dell'ingegneria degli strati di carbonio.

Sia che tu stia aumentando la produzione o conducendo ricerche pionieristiche su modelli di allumina, i nostri sistemi di laboratorio personalizzabili ad alta temperatura garantiscono la precisione termica e del flusso di gas che il tuo progetto merita.

Pronto a ottimizzare la tua deposizione di film sottili? Contatta oggi stesso i nostri esperti tecnici per trovare la soluzione perfetta per le tue esigenze di laboratorio uniche.

Guida Visiva

Riferimenti

- Mitesh Ganpat Mapari, Tae Young Kim. Edge‐Free Graphene‐Derived Mesoporous Carbon for High‐Voltage Supercapacitors. DOI: 10.1002/sstr.202500265

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Qual è un sottotipo comune di forno CVD e come funziona? Scopri il forno a tubo CVD per film sottili uniformi

- Qual è lo scopo dell'argon ad alta purezza nella CVD di Bi2Se3? Garantire una crescita di film di alta qualità con un gas portatore ottimale

- Quali sono i vantaggi della MOCVD? Ottenere precisione a livello atomico per la produzione di semiconduttori ad alto volume

- Qual è il principio di funzionamento della deposizione chimica da fase vapore? Una guida alla fabbricazione di film sottili ad alta purezza

- Perché il controllo preciso della temperatura del sistema di erogazione del precursore è essenziale nella CVD per le particelle di silice cave?

- Quali materiali ceramici possono essere depositati tramite CVD? Scopri i rivestimenti ad alte prestazioni per il tuo laboratorio

- Qual è la capacità di alta temperatura dei forni CVD specializzati? Raggiungere fino a 1950°C per materiali avanzati

- Quali sono i passaggi della deposizione chimica da fase vapore? Padroneggia il processo per film sottili superiori