Nella sua essenza, la deposizione chimica da vapore (CVD) è una tecnica eccezionalmente versatile capace di depositare un ampio spettro di materiali ceramici ad alte prestazioni. Le famiglie più comuni includono carburi (come il carburo di silicio), nitruri (come il nitruro di titanio), ossidi (come l'ossido di alluminio) e boruri. Questi materiali sono fondamentali per creare film sottili e rivestimenti apprezzati per la loro eccezionale durezza, stabilità termica e specifiche proprietà elettriche.

Il vero potere della CVD non risiede solo nella varietà di ceramiche che può depositare, ma nella sua capacità di controllare con precisione la purezza, la densità e la microstruttura del film. Ciò consente agli ingegneri di adattare le proprietà di un materiale per risolvere una specifica sfida prestazionale, dalla resistenza all'usura sugli utensili da taglio all'isolamento elettrico nei microchip.

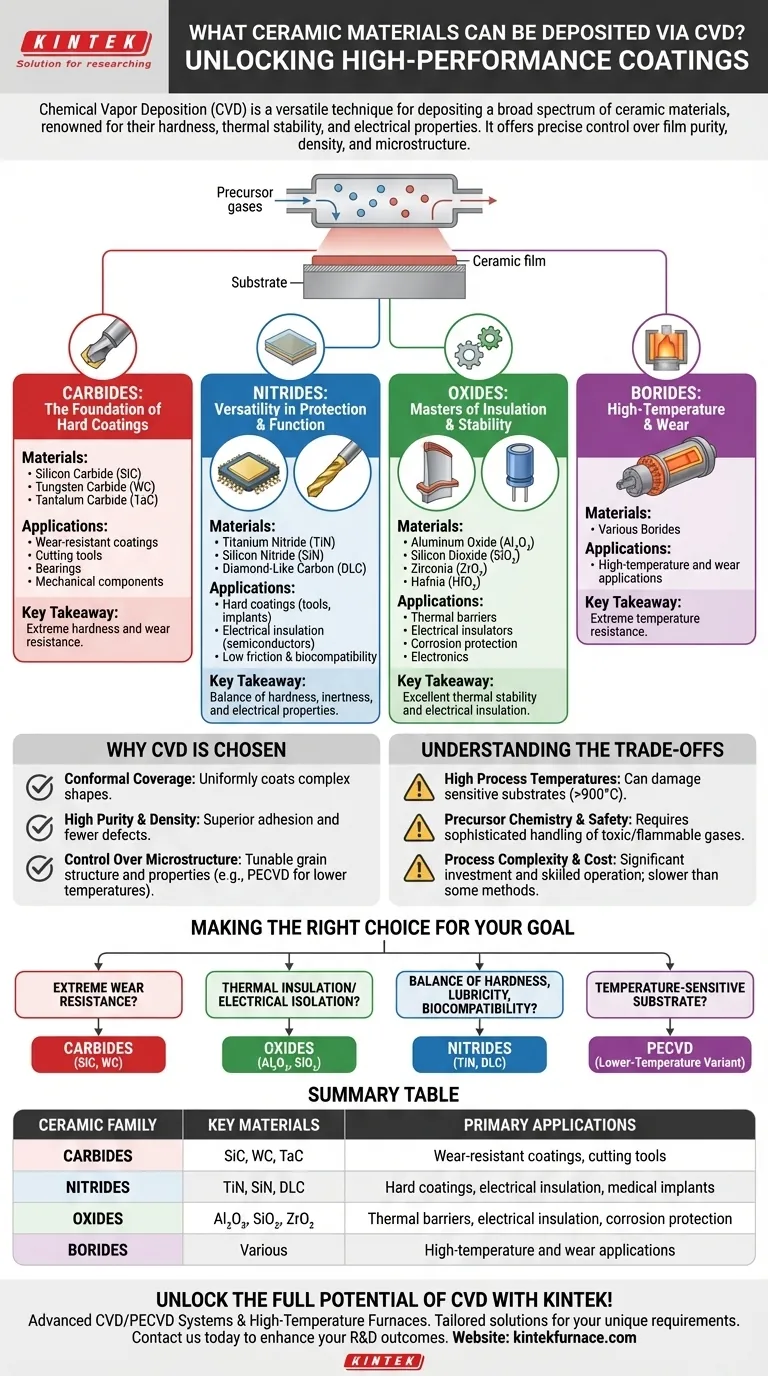

Le principali famiglie di ceramiche depositate tramite CVD

La CVD non è un singolo processo, ma una famiglia di tecniche che utilizzano reazioni chimiche da precursori gassosi per formare un film solido su un substrato. Questo metodo è ideale per creare strati ceramici densi e di elevata purezza.

Carburi: La base dei rivestimenti duri

I carburi sono composti di carbonio con un elemento meno elettronegativo, rinomati per la loro estrema durezza e resistenza all'usura.

Materiali come il Carburo di Silicio (SiC), il Carburo di Tungsteno (WC) e il Carburo di Tantalio (TaC) sono pilastri dei processi CVD. Sono frequentemente utilizzati come rivestimenti protettivi su utensili da taglio, cuscinetti e altri componenti soggetti a intenso stress meccanico.

Nitruri: Versatilità nella protezione e nella funzione

I nitruri offrono un fantastico equilibrio di proprietà, tra cui durezza, inerzia chimica e utili caratteristiche elettriche.

Il Nitruro di Titanio (TiN) è un esempio classico, che fornisce un rivestimento duro, di colore oro, per utensili e impianti medici. Il Nitruro di Silicio (SiN) è un isolante dielettrico critico nell'industria dei semiconduttori, mentre il Carbonio simile al Diamante (DLC), che spesso contiene azoto, offre una combinazione unica di durezza e basso attrito.

Ossidi: Maestri dell'isolamento e della stabilità

Le ceramiche ossidiche sono definite dalla loro eccellente stabilità termica e dalle proprietà di isolamento elettrico, che le rendono indispensabili nell'elettronica e nelle applicazioni ad alta temperatura.

La CVD viene utilizzata per depositare film come Ossido di Alluminio (Al2O3 o Allumina), Biossido di Silicio (SiO2), Zirconia (ZrO2) e Afnio (HfO2). Questi fungono da barriere termiche, isolanti elettrici e strati protettivi contro la corrosione.

Perché la CVD è scelta per la deposizione di ceramiche

Sebbene esistano altri metodi, la CVD offre vantaggi unici per la creazione di film ceramici ad alte prestazioni. La scelta di utilizzare la CVD è spesso guidata dalla necessità di una qualità del film superiore che altri processi non possono raggiungere.

Copertura conforme su forme complesse

Poiché i precursori sono in fase gassosa, possono penetrare e rivestire uniformemente superfici altamente complesse e intricate. Questa "copertura conforme" è un vantaggio chiave rispetto alle tecniche a linea di vista come la deposizione fisica da vapore (PVD).

Elevata purezza e densità

La reazione chimica controllata sulla superficie del substrato produce film eccezionalmente puri e densi. Ciò si traduce in un'adesione superiore e meno difetti, portando a prestazioni più affidabili in applicazioni esigenti.

Controllo sulla microstruttura

Regolando attentamente i parametri di processo come temperatura, pressione e composizione del gas, gli operatori possono mettere a punto la struttura granulare e le proprietà del film finale. Varianti come la CVD potenziata al plasma (PECVD) utilizzano il plasma per consentire la deposizione a temperature più basse, ampliando la gamma di materiali substrato compatibili.

Comprendere i compromessi

Nonostante la sua potenza, la CVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Alte temperature di processo

La CVD termica tradizionale richiede spesso temperature molto elevate (oltre i 900°C) per guidare le reazioni chimiche. Ciò può danneggiare o deformare substrati sensibili alla temperatura, come alcune plastiche o metalli temprati.

Chimica dei precursori e sicurezza

Le sostanze chimiche gassose (precursori) utilizzate nella CVD possono essere altamente tossiche, infiammabili o corrosive. Ciò richiede protocolli di sicurezza sofisticati e costosi, sistemi di gestione dei gas e trattamento degli scarichi.

Complessità e costo del processo

I reattori CVD sono macchine complesse che richiedono un investimento di capitale significativo e operatori qualificati. Il processo complessivo può essere più lento e più costoso rispetto ai metodi di rivestimento più semplici, rendendolo più adatto ad applicazioni di alto valore in cui le prestazioni sono fondamentali.

Fare la scelta giusta per il tuo obiettivo

La selezione della ceramica CVD appropriata dipende interamente dal requisito di prestazione primario del tuo componente.

- Se la tua priorità è l'estrema resistenza all'usura e la durezza: Le tue migliori scelte sono i carburi come il Carburo di Silicio (SiC) e il Carburo di Tungsteno (WC).

- Se la tua priorità è l'isolamento termico o l'isolamento elettrico: Dovresti specificare ossidi come l'Allumina (Al2O3) o il Biossido di Silicio (SiO2).

- Se la tua priorità è un equilibrio tra durezza, lubrificità e biocompatibilità: Considera i nitruri come il Nitruro di Titanio (TiN) o il Carbonio simile al Diamante (DLC).

- Se stai rivestendo un substrato sensibile alla temperatura: Devi indagare sulle varianti a temperatura più bassa come la CVD potenziata al plasma (PECVD) per evitare di danneggiare il tuo pezzo.

Comprendendo queste classi di materiali e i loro compromessi associati, puoi sfruttare efficacemente la CVD per creare rivestimenti ceramici ad alte prestazioni su misura per la tua specifica sfida ingegneristica.

Tabella riassuntiva:

| Famiglia ceramica | Materiali chiave | Applicazioni primarie |

|---|---|---|

| Carburi | SiC, WC, TaC | Rivestimenti resistenti all'usura, utensili da taglio |

| Nitruri | TiN, SiN, DLC | Rivestimenti duri, isolamento elettrico, impianti medici |

| Ossidi | Al2O3, SiO2, ZrO2 | Barriere termiche, isolamento elettrico, protezione dalla corrosione |

| Boruri | Vari | Applicazioni ad alta temperatura e usura |

Sblocca tutto il potenziale della CVD per il tuo laboratorio con KINTEK! Sfruttando una R&S eccezionale e una produzione interna, forniamo soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare precisamente i vostri requisiti sperimentali unici per i rivestimenti ceramici. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare i tuoi risultati di ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari