Al suo centro, la deposizione chimica da fase vapore con metallo-organici (MOCVD) è il processo industriale leader per la fabbricazione di dispositivi a semiconduttore composti ad alte prestazioni. I suoi vantaggi principali sono la capacità di depositare strati di materiale altamente uniformi e di precisione atomica su vaste aree. Questa combinazione di controllo preciso e scalabilità la rende indispensabile per la produzione di componenti elettronici ed optoelettronici complessi come LED, diodi laser e transistor ad alta potenza.

Il vero valore della MOCVD risiede nel suo controllo senza pari. Consente agli ingegneri di costruire complesse eterostrutture semiconduttrici strato per strato atomico, raggiungendo un livello di precisione e uniformità fondamentale per le prestazioni e la produzione di massa dei dispositivi elettronici moderni.

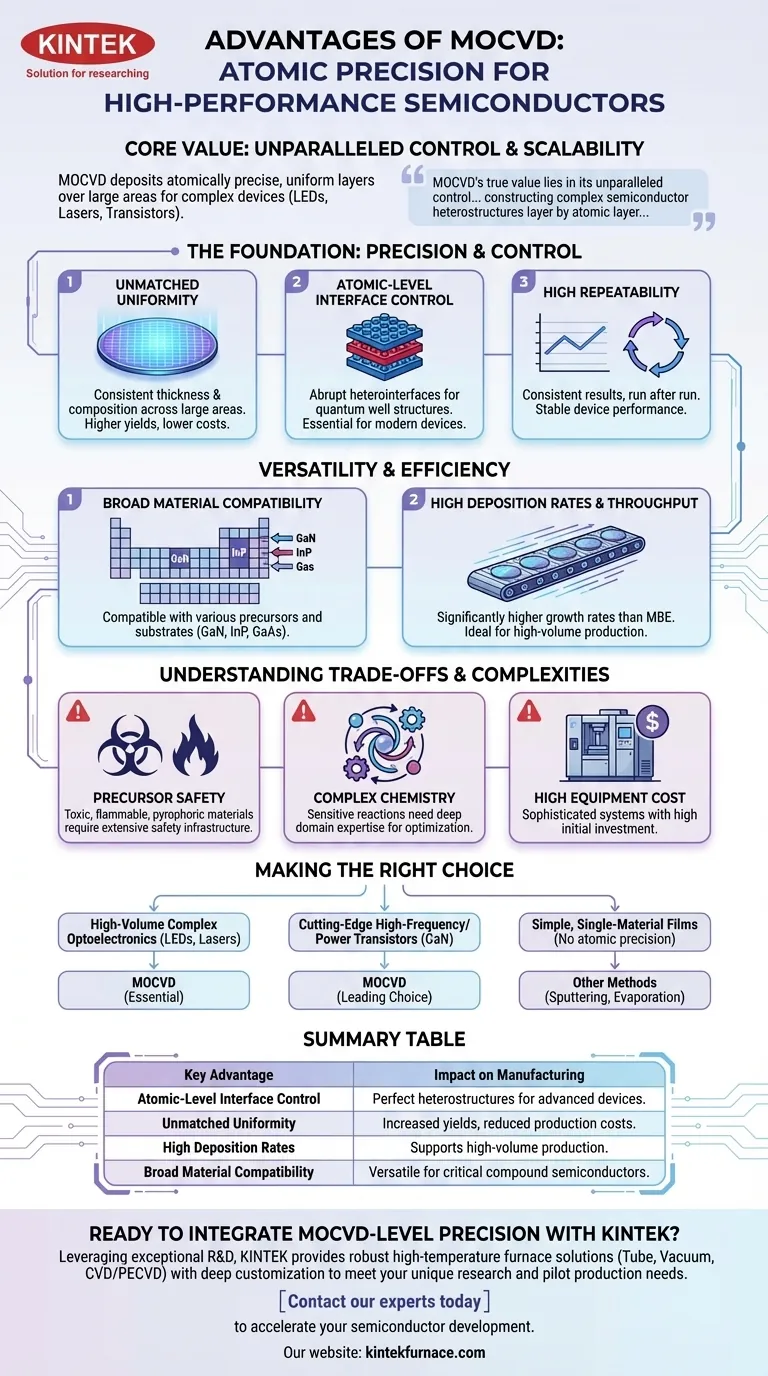

Le Fondamenta: Precisione e Controllo

I principali vantaggi della MOCVD derivano dalla sua capacità di controllare con precisione la crescita di film sottili a livello atomico. Questo controllo è il motivo per cui è diventata una pietra angolare dell'industria dei semiconduttori.

Uniformità Senza Pari su Vaste Aree

La MOCVD eccelle nel depositare film con spessore e composizione chimica eccezionalmente uniformi. Questa consistenza può essere mantenuta su un intero wafer di grandi dimensioni.

Questa uniformità non è solo una curiosità tecnica; si traduce direttamente in rese di produzione più elevate. Quando ogni dispositivo su un wafer si comporta in modo identico, più chip sono validi per la vendita, riducendo significativamente i costi di produzione.

Controllo delle Interfacce a Livello Atomico

La tecnica consente la creazione di eterointerfacce nette, che sono transizioni perfettamente definite tra diversi materiali semiconduttori.

Pensala come costruire con diversi tipi di mattoncini LEGO, dove ogni strato si incastra perfettamente senza alcuna miscelazione. Questa capacità è essenziale per la fabbricazione di strutture a pozzo quantico avanzate, che sono il cuore funzionale dei moderni diodi laser e dei LED ad alta efficienza.

Alto Grado di Ripetibilità

Una volta che un processo è stato ottimizzato, la MOCVD fornisce risultati altamente coerenti da una campagna di produzione all'altra. Il controllo digitale preciso sui flussi di gas e sulle condizioni di reazione garantisce che le caratteristiche del dispositivo rimangano stabili nel tempo.

Questa ripetibilità è fondamentale per la produzione commerciale, dove i clienti si aspettano prestazioni coerenti da ogni componente che acquistano.

Versatilità ed Efficienza Produttiva

Oltre alla precisione, la MOCVD è una tecnologia di produzione altamente pratica ed efficiente, adattabile a una vasta gamma di esigenze.

Ampia Compatibilità con Materiali e Substrati

La MOCVD non è limitata a un singolo sistema di materiali. È una tecnica altamente versatile compatibile con una vasta libreria di gas precursori e substrati.

Ciò consente di utilizzarla per la crescita di molti dei semiconduttori composti più importanti, tra cui Nitruro di Gallio (GaN), Fosfuro di Indio (InP) e Arseniuro di Gallio (GaAs), che sono la base per l'elettronica RF, la fibra ottica e l'illuminazione a stato solido.

Alti Tassi di Deposizione per il Rendimento

Rispetto ad altre tecniche di deposizione a livello atomico come l'Epitassia a Fascio Molecolare (MBE), la MOCVD offre generalmente velocità di crescita significativamente più elevate.

Questa efficienza significa che più wafer possono essere lavorati in meno tempo, aumentando il rendimento della fabbrica e riducendo ulteriormente il costo per dispositivo. Questo vantaggio è una ragione chiave per cui la MOCVD domina la produzione ad alto volume per applicazioni come l'illuminazione generale.

Comprendere i Compromessi e le Complessità

Sebbene potente, la MOCVD non è priva di sfide. I suoi vantaggi comportano significative complessità operative e costi.

Gestione dei Precursori e Sicurezza

I precursori "metallo-organici" utilizzati nella MOCVD sono spesso altamente tossici, infiammabili e piroforici (si incendiano spontaneamente all'aria). La gestione di questi materiali richiede una vasta infrastruttura di sicurezza e protocolli rigorosi, aumentando i costi operativi.

Chimica Complessa e Ottimizzazione

Le reazioni chimiche all'interno di un reattore MOCVD sono incredibilmente complesse e sensibili a piccoli cambiamenti di temperatura, pressione e dinamiche di flusso del gas. Ottimizzare un nuovo processo può essere un'impresa lunga e costosa che richiede una profonda esperienza nel settore.

Costo Iniziale Elevato delle Apparecchiature

I reattori MOCVD sono sistemi sofisticati e costosi. L'elevato investimento di capitale richiesto può rappresentare una barriera all'ingresso, soprattutto se confrontato con metodi di deposizione di film sottili più semplici come lo sputtering o l'evaporazione.

Fare la Scelta Giusta per la Tua Applicazione

La selezione di una tecnologia di deposizione dipende interamente dal tuo obiettivo finale. La MOCVD è uno strumento specializzato che eccelle in domini specifici.

- Se il tuo obiettivo principale è la produzione ad alto volume di optoelettronica complessa (come LED o laser): La combinazione di uniformità, rendimento e controllo a livello atomico della MOCVD è praticamente essenziale.

- Se il tuo obiettivo principale è la fabbricazione di transistor all'avanguardia ad alta frequenza o ad alta potenza: La capacità di creare eterostrutture perfette rende la MOCVD una scelta leader per materiali come il GaN.

- Se il tuo obiettivo principale è depositare film semplici a materiale singolo dove la precisione atomica non è critica: Altri metodi come lo sputtering o l'evaporazione termica sono spesso più convenienti e semplici da utilizzare.

In definitiva, la MOCVD è la tecnologia di riferimento quando le prestazioni del tuo dispositivo sono direttamente legate alla perfezione della sua struttura atomica.

Tabella Riassuntiva:

| Vantaggio Chiave | Impatto sulla Produzione di Semiconduttori |

|---|---|

| Controllo delle Interfacce a Livello Atomico | Consente la creazione di eterostrutture perfette per diodi laser avanzati e dispositivi a pozzo quantico |

| Uniformità Senza Pari su Vaste Aree | Aumenta la resa di produzione e riduce i costi di produzione per prestazioni coerenti del dispositivo |

| Alti Tassi di Deposizione e Rendimento | Supporta la produzione ad alto volume per applicazioni come l'illuminazione a stato solido e l'elettronica RF |

| Ampia Compatibilità Materiale | Versatile per la crescita di GaN, InP, GaAs e altri semiconduttori composti critici |

Pronto a Integrare la Precisione di Livello MOCVD nel Tuo Laboratorio?

Sfruttando eccezionali capacità di R&S e di produzione interna, KINTEK fornisce ai laboratori di semiconduttori e materiali avanzati soluzioni robuste per forni ad alta temperatura. La nostra linea di prodotti, che include forni tubolari avanzati, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione per soddisfare con precisione le vostre esigenze uniche di ricerca e produzione pilota.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni termiche personalizzate possono accelerare il tuo sviluppo di semiconduttori.

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Quali intervalli di temperatura può raggiungere un forno tubolare CVD con diversi materiali tubolari? Sblocca la precisione ad alta temperatura per il tuo laboratorio

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Perché i sistemi di sinterizzazione con forno CVD sono indispensabili per la ricerca e la produzione di materiali 2D?

- Quale ruolo svolgono i sistemi di sinterizzazione a forno a tubo CVD nella sintesi di materiali 2D? Abilitare la crescita di strati atomici di alta qualità

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità