Il controllo preciso della temperatura è la variabile fondamentale che governa la stabilità del vapore. Nella deposizione chimica da vapore (CVD), mantenere i precursori liquidi come il tetraetil ortosilicato (TEOS) a una temperatura specifica (ad esempio, 65°C) è l'unico modo per generare un flusso di vapore stabile e costante. Senza questa stabilità termica, il processo di deposizione diventa erratico e imprevedibile.

Controlla la temperatura per controllare il materiale. Mantenendo il precursore a una temperatura impostata, si garantisce una saturazione uniforme del vapore. Questa stabilità consente al gas vettore di trasportare una quantità prevedibile di materiale, consentendo direttamente la regolazione precisa dello spessore del guscio di silice.

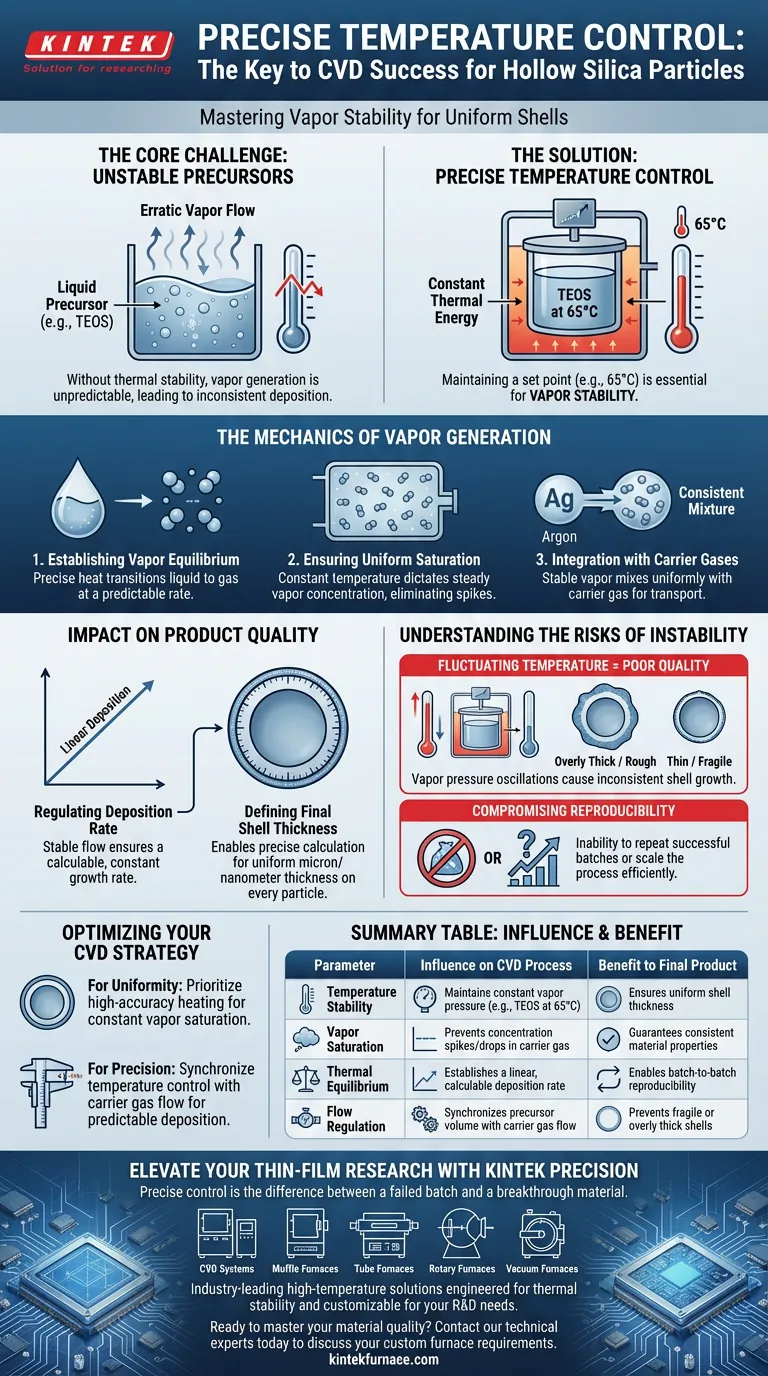

La meccanica della generazione del vapore

Stabilire l'equilibrio del vapore

Il sistema di erogazione del precursore deve riscaldare i precursori liquidi a un punto di impostazione preciso. Per il TEOS, questo viene spesso mantenuto a 65°C.

Questa specifica energia termica è necessaria per far passare il liquido a gas a una velocità prevedibile. Se la temperatura fluttua, la velocità di evaporazione cambia immediatamente.

Garantire una saturazione uniforme

La temperatura detta direttamente la saturazione del vapore. Mantenendo costante la temperatura, la fase gassosa sopra il liquido rimane a una concentrazione costante.

Ciò elimina picchi o cali nella quantità di reagente disponibile per la reazione chimica a valle.

Integrazione con i gas vettori

Una volta generato il vapore, un flusso costante di gas vettore, come l'argon, attraversa il sistema.

Questo gas cattura il vapore del precursore. Poiché la generazione del vapore è stabilizzata termicamente, l'argon crea una miscela costante anziché alternare concentrazioni ricche e povere.

Impatto sulla qualità del prodotto

Regolazione della velocità di deposizione

La velocità con cui il guscio di silice cresce sulle particelle cave è determinata dalla quantità di precursore che raggiunge la superficie nel tempo.

Una temperatura stabile garantisce un flusso costante di reagenti. Ciò trasforma la velocità di deposizione in una variabile lineare e calcolabile anziché in un'incognita fluttuante.

Definizione dello spessore finale del guscio

La misura finale del successo in questo processo CVD è lo spessore finale dello strato di guscio di silice.

Il controllo preciso della temperatura consente agli ingegneri di calcolare esattamente quanto tempo deve durare il processo per ottenere uno specifico spessore in micron o nanometri. Garantisce che ogni particella nel lotto riceva lo stesso rivestimento.

Comprendere i rischi dell'instabilità

Il pericolo delle fluttuazioni della pressione di vapore

Se il sistema di erogazione del precursore manca di un controllo preciso, la pressione di vapore oscillerà.

Un leggero aumento della temperatura può portare a un eccesso di precursore, causando la crescita eccessiva del guscio o la formazione di superfici ruvide. Al contrario, un calo della temperatura affama la reazione, con conseguenti gusci sottili e fragili.

Compromissione della riproducibilità

Senza una rigorosa regolazione termica, ripetere un lotto di successo diventa impossibile.

Si perde di fatto la capacità di scalare il processo, poiché la velocità di deposizione varierà da un ciclo all'altro in base a piccole modifiche ambientali.

Ottimizzare la tua strategia CVD

Per ottenere i migliori risultati nella produzione di particelle di silice cave, allinea i tuoi controlli con i tuoi specifici obiettivi di produzione.

- Se il tuo obiettivo principale è l'uniformità del guscio: Dai priorità agli elementi riscaldanti ad alta precisione per mantenere il TEOS rigorosamente a 65°C, garantendo una saturazione costante del vapore.

- Se il tuo obiettivo principale è la precisione dello spessore: Sincronizza il controllo della temperatura con la portata del gas vettore di argon per bloccare una linea temporale di deposizione prevedibile.

Padroneggiare la termodinamica dell'erogazione del precursore è il primo passo verso il padroneggiamento della qualità del tuo materiale finale.

Tabella riassuntiva:

| Parametro | Influenza sul processo CVD | Beneficio per il prodotto finale |

|---|---|---|

| Stabilità della temperatura | Mantiene una pressione di vapore costante (ad es. TEOS a 65°C) | Garantisce uno spessore uniforme del guscio |

| Saturazione del vapore | Previene picchi/cali di concentrazione nel gas vettore di argon | Garantisce proprietà costanti del materiale |

| Equilibrio termico | Stabilisce una velocità di deposizione lineare e calcolabile | Consente la riproducibilità lotto per lotto |

| Regolazione del flusso | Sincronizza il volume del precursore con la portata del gas vettore | Previene gusci fragili o eccessivamente spessi |

Migliora la tua ricerca sui film sottili con la precisione KINTEK

Il controllo preciso fa la differenza tra un lotto fallito e un materiale rivoluzionario. KINTEK fornisce soluzioni ad alta temperatura leader del settore, inclusi sistemi CVD, forni a muffola, a tubo, rotativi e sottovuoto, specificamente progettati per fornire la stabilità termica richiesta per la complessa erogazione di precursori.

I nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca e sviluppo e produzione, supportati da un'ingegneria esperta per garantire che le tue velocità di deposizione rimangano prevedibili e i tuoi spessori del guscio rimangano precisi.

Pronto a padroneggiare la qualità del tuo materiale? Contatta oggi i nostri esperti tecnici per discutere i requisiti del tuo forno personalizzato.

Guida Visiva

Riferimenti

- Hirokazu Katsui, Mikinori Hotta. Preparation of hollow silica particles by template method via chemical vapor deposition. DOI: 10.2109/jcersj2.23114

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- In che modo i diffusori di gas contribuiscono al processo CVD? Garantire una crescita uniforme del film e un'elevata resa

- Qual è l'intervallo di temperatura per la LPCVD? Ottenere una deposizione di film sottili precisa

- Quali sono i principali tipi di processi CVD? Confronta APCVD, LPCVD, PECVD e MOCVD per il tuo laboratorio

- Qual è la funzione di un sistema CVD a tubo di quarzo orizzontale a parete calda? Approfondimenti degli esperti sulla fabbricazione di superreticoli

- Quali sono le applicazioni generali dei forni CVD? Sblocca film sottili ad alte prestazioni per la tua industria

- In che modo la pelle di grafene tramite FB-CVD migliora la conducibilità termica? Sblocca il trasferimento di calore avanzato nei compositi

- Quali ruoli svolgono le barchette e i tubi di quarzo nella sintesi CVD di MoS2? Ottimizzare la crescita monostrato ingegnerizzata isotopica

- Quali sono i componenti chiave di un sistema CVD? Padronanza della deposizione di film sottili per il tuo laboratorio