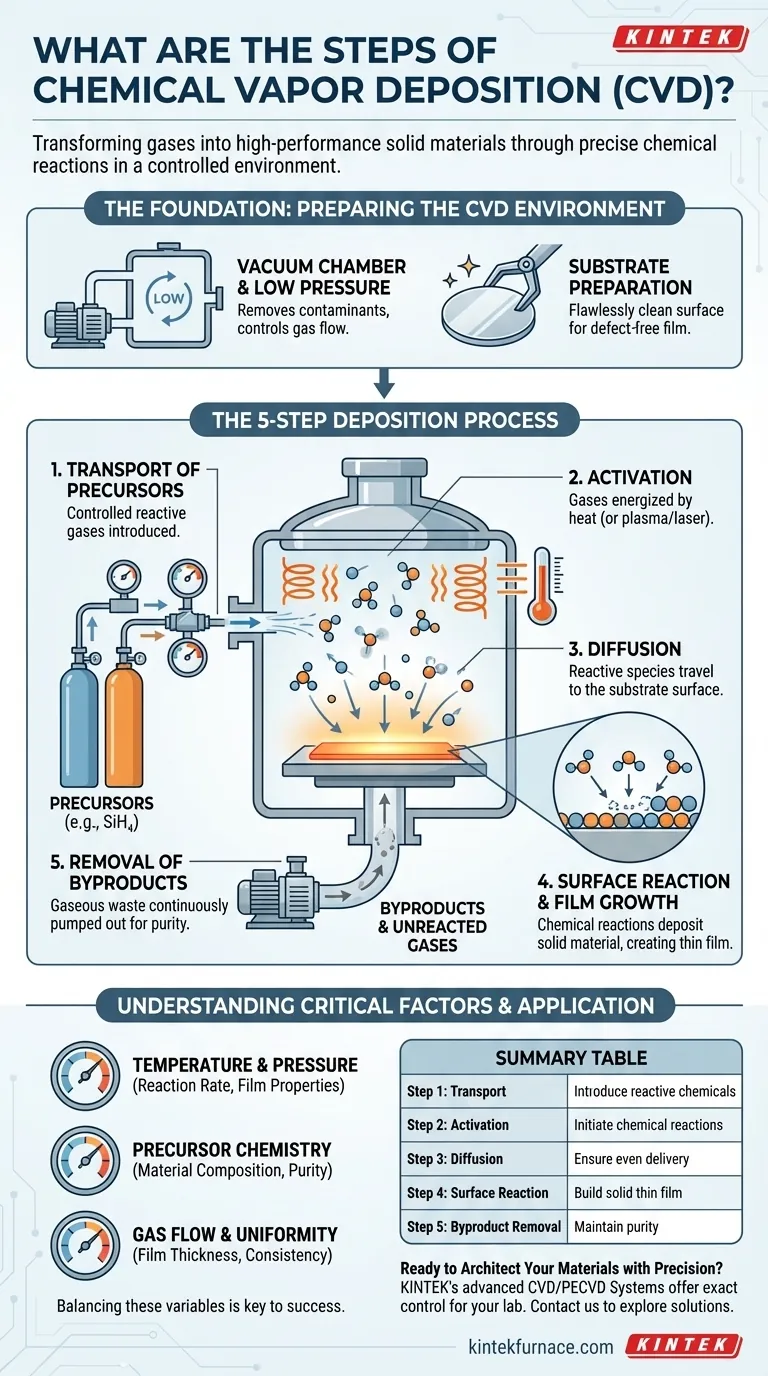

In sintesi, la deposizione chimica da fase vapore (CVD) è un sofisticato processo di produzione che trasforma i gas in materiali solidi ad alte prestazioni. Si svolge attraverso una sequenza di passaggi: gas reattivi, noti come precursori, vengono introdotti in una camera controllata, energizzati dal calore, e subiscono reazioni chimiche che causano la formazione di un film sottile solido, atomo per atomo, su un substrato target. Il processo si conclude raffreddando il sistema e spurgando eventuali gas e sottoprodotti residui.

L'essenza della CVD non è semplicemente rivestire una superficie, ma orchestrare una precisa trasformazione chimica sotto vuoto. È un metodo per convertire precursori gassosi in un film sottile solido e di elevata purezza con controllo a livello atomico.

Le Basi: Preparare l'Ambiente CVD

Prima che possa iniziare qualsiasi deposizione, il sistema deve essere meticolosamente preparato. Questa fase è fondamentale per garantire la purezza e la qualità del materiale finale.

Il Ruolo del Vuoto

Quasi tutti i processi CVD vengono eseguiti sotto vuoto, il che significa che la pressione all'interno della camera di reazione è molto inferiore alla normale pressione atmosferica. Questo serve a due scopi vitali: rimuovere i contaminanti atmosferici come ossigeno e azoto che potrebbero causare reazioni indesiderate, e consentire un controllo preciso sulla pressione e sul flusso dei gas reattivi.

Preparare il Substrato

L'oggetto da rivestire, noto come substrato, deve essere perfettamente pulito. Qualsiasi polvere microscopica o residuo sulla sua superficie creerebbe difetti nel film. I substrati subiscono rigorose procedure di pulizia prima di essere caricati nella camera per garantire che il film depositato aderisca correttamente e sia strutturalmente perfetto.

Una Panoramica Dettagliata del Processo di Deposizione

Una volta preparato l'ambiente, inizia il processo CVD. Questo può essere inteso come una sequenza di cinque passaggi che avvengono continuamente all'interno del reattore.

Passaggio 1: Trasporto dei Precursori

Quantità controllate di uno o più gas reattivi, chiamati precursori, vengono immesse nella camera di reazione. La scelta del precursore è fondamentale, poiché la sua composizione chimica determina il materiale finale del film sottile (ad esempio, il gas silano, SiH₄, viene utilizzato per depositare film di silicio).

Passaggio 2: Attivazione dei Precursori

I gas precursori devono essere energizzati, o "attivati", per renderli reattivi. Ciò si ottiene più spesso riscaldando l'intera camera e il substrato a temperature molto elevate (tipicamente centinaia o migliaia di gradi Celsius). In altre varianti, l'energia viene fornita da un plasma o da laser.

Passaggio 3: Diffusione al Substrato

Una volta attivate, le molecole e gli atomi di gas altamente reattivi si diffondono attraverso l'ambiente a bassa pressione e si muovono verso la superficie più fredda del substrato. La fisica di questo trasporto di gas è progettata per garantire un flusso uniforme su tutta la superficie del substrato.

Passaggio 4: Reazione Superficiale e Crescita del Film

Questo è il cuore del processo. Quando le molecole di precursore attivate entrano in contatto con la superficie del substrato, esse adsorbono (aderiscono alla superficie) e subiscono reazioni chimiche. Queste reazioni scompongono le molecole, depositando il materiale solido desiderato e creando il film sottile, uno strato atomico alla volta.

Passaggio 5: Rimozione dei Sottoprodotti

Le reazioni chimiche che formano il film solido creano anche sottoprodotti gassosi indesiderati. Questi sottoprodotti, insieme a eventuali gas precursori non reagiti, vengono continuamente pompati fuori dalla camera dal sistema di vuoto. Questo impedisce che vengano incorporati nel film come impurità.

Comprendere i Compromessi e i Fattori Critici

Ottenere un film perfetto richiede di bilanciare diversi fattori contrastanti. Il successo di un processo CVD dipende interamente da quanto bene queste variabili sono controllate.

Temperatura e Pressione

La temperatura è il principale motore della velocità di reazione. Temperature più elevate generalmente portano a una deposizione più rapida, ma possono anche danneggiare substrati sensibili o creare strutture cristalline indesiderate. La pressione influenza la concentrazione e il flusso dei gas precursori, influenzando direttamente l'uniformità e la densità del film.

Scelta della Chimica del Precursore

Il precursore deve essere sufficientemente volatile da esistere come gas ma sufficientemente reattivo da decomporsi alla temperatura scelta. La sua purezza è fondamentale, poiché qualsiasi impurità nel gas sorgente può facilmente diventare un difetto nel film finale.

Flusso di Gas e Uniformità

Garantire che ogni parte del substrato riceva la stessa concentrazione di gas precursore è una sfida ingegneristica importante. Un flusso non uniforme porta a un film più spesso in alcune aree e più sottile in altre, il che è un fallimento critico in applicazioni come la produzione di semiconduttori.

Come Applicare Questo al Tuo Progetto

Gli obiettivi specifici per il tuo materiale determineranno quali aspetti del processo CVD devi prioritizzare.

- Se il tuo obiettivo principale è la produzione di semiconduttori: Hai bisogno di estrema purezza e controllo a livello atomico sullo spessore del film, rendendo la purezza del precursore e il controllo preciso della temperatura/pressione le tue variabili più critiche.

- Se il tuo obiettivo principale è creare rivestimenti protettivi durevoli: Il tuo obiettivo è una forte adesione e una struttura del film densa, quindi dovresti prioritizzare la preparazione del substrato e le temperature di processo che promuovono una robusta crescita del film.

- Se il tuo obiettivo principale è la ricerca e sviluppo e la scoperta di materiali: Hai bisogno di un sistema versatile con un controllo altamente flessibile del flusso di gas, della temperatura e della pressione per sperimentare nuove chimiche dei precursori e condizioni di deposizione.

In definitiva, padroneggiare i passaggi della deposizione chimica da fase vapore ti consente di architettare materiali dall'atomo in su, creando i componenti fondamentali per la tecnologia di prossima generazione.

Tabella Riepilogativa:

| Passaggio | Azione Chiave | Scopo |

|---|---|---|

| 1. Trasporto | I gas precursori entrano nella camera | Introdurre sostanze chimiche reattive |

| 2. Attivazione | I gas vengono energizzati (es. dal calore) | Avviare reazioni chimiche |

| 3. Diffusione | Le specie attivate si muovono verso il substrato | Garantire una consegna uniforme alla superficie |

| 4. Reazione Superficiale | Le molecole adsorbano e reagiscono sul substrato | Costruire il film sottile solido, atomo per atomo |

| 5. Rimozione dei Sottoprodotti | I rifiuti gassosi vengono pompati fuori | Mantenere la purezza e la qualità del film |

Pronto ad Architettare i Tuoi Materiali con Precisione?

Comprendere i passaggi della CVD è il primo passo. Implementarli con un forno che offre un controllo esatto su temperatura, pressione e flusso di gas è ciò che separa un progetto di successo da uno fallito.

I sistemi CVD/PECVD avanzati di KINTEK sono progettati per questa precisione. Sfruttando la nostra eccezionale R&S e produzione interna, forniamo piattaforme robuste e ad alta temperatura necessarie per padroneggiare ogni fase del processo CVD, garantendo i film sottili uniformi e di elevata purezza richiesti per semiconduttori, rivestimenti protettivi e ricerca sui materiali all'avanguardia.

Discutiamo come le nostre capacità di personalizzazione profonda possono essere adattate alle tue esigenze sperimentali uniche.

Contatta KINTEK oggi per esplorare la soluzione CVD giusta per il tuo laboratorio

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati