Al suo centro, la deposizione chimica da fase vapore (CVD) è un processo di fabbricazione "dal basso verso l'alto" utilizzato per creare film sottili solidi ad alta purezza. Funziona introducendo gas reattivi, noti come precursori, in una camera controllata dove reagiscono chimicamente e si depositano su una superficie riscaldata, o substrato. Questo metodo costruisce letteralmente il materiale desiderato un atomo o una molecola alla volta.

Il principio essenziale della CVD non è semplicemente rivestire una superficie, ma orchestrare una reazione chimica controllata in un vuoto. Gli ingredienti gassosi vengono trasformati in un materiale solido ad alte prestazioni direttamente su un oggetto bersaglio.

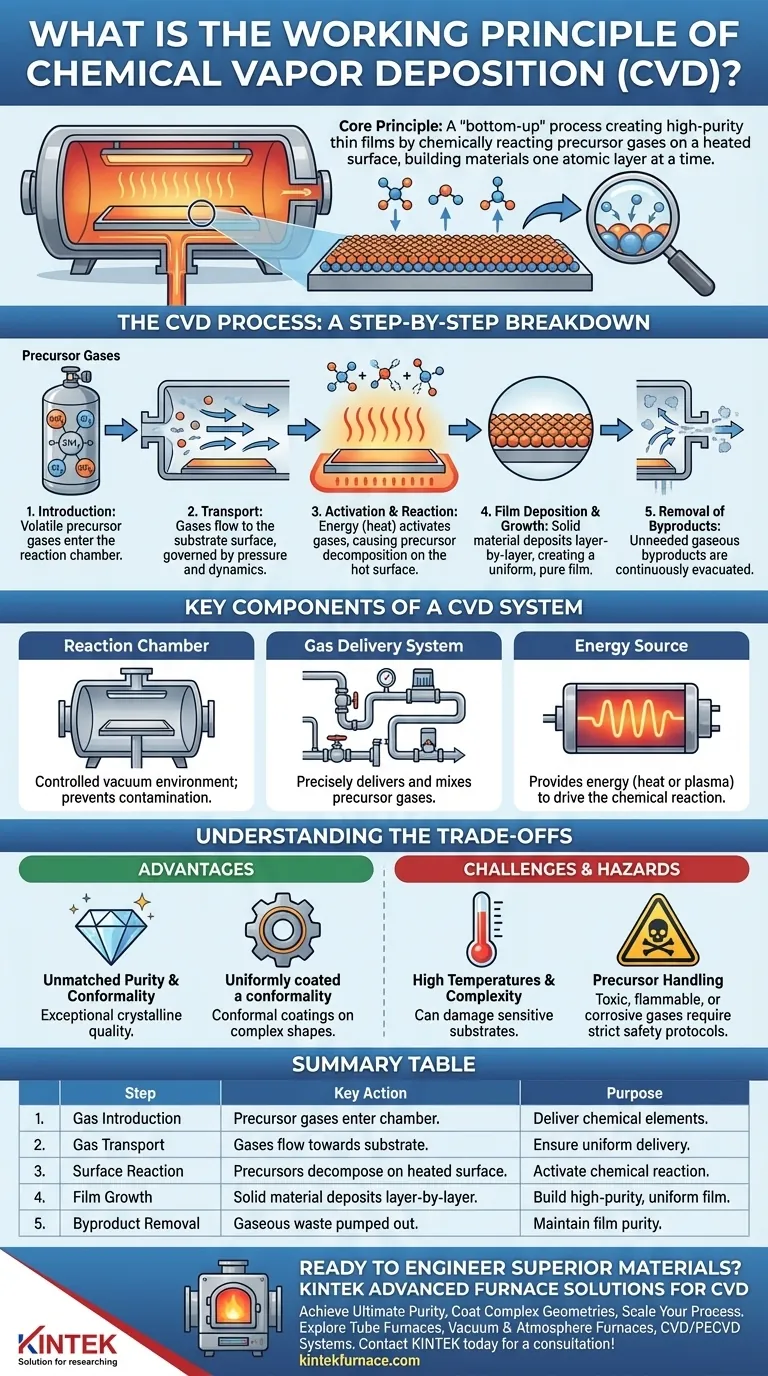

Il Processo CVD: Una Ripartizione Passo Dopo Passo

Per comprendere la CVD, è meglio visualizzarla come una sequenza di eventi controllati che avvengono all'interno di un reattore specializzato. Ogni fase è fondamentale per ottenere un film uniforme e di alta qualità.

1. Introduzione dei Gas Precursori

Il processo inizia introducendo quantità precise di uno o più gas precursori volatili nella camera di reazione. Questi gas contengono gli elementi chimici che costituiranno il film solido finale (ad esempio, gas silano, SiH₄, per depositare un film di silicio).

2. Trasporto al Substrato

Una volta all'interno della camera, questi gas fluiscono verso il substrato, che è il materiale da rivestire. Questo trasporto è governato dalla pressione e dalla dinamica del flusso di gas all'interno del reattore.

3. Attivazione e Reazione Superficiale

I gas precursori devono essere attivati, tipicamente con energia, per renderli reattivi. Molto spesso, ciò si ottiene riscaldando il substrato a una temperatura elevata. La superficie calda fornisce l'energia termica necessaria per scomporre le molecole precursore quando atterrano su di essa.

4. Deposizione e Crescita del Film

Quando le molecole precursore attivate si decompongono sul substrato caldo, depositano l'elemento o il composto solido desiderato. Questo crea un film sottile che cresce in modo altamente controllato, strato dopo strato, garantendo un'eccellente uniformità e purezza.

5. Rimozione dei Sottoprodotti

Le reazioni chimiche producono sottoprodotti gassosi che non sono più necessari. Questi vengono continuamente rimossi dalla camera tramite un sistema di vuoto e scarico, impedendo loro di contaminare il film in crescita.

Componenti Chiave di un Sistema CVD

Un sistema CVD è un'apparecchiatura sofisticata progettata per gestire con precisione questo processo chimico.

La Camera di Reazione

Questa è una camera sigillata, a tenuta di vuoto, che contiene l'intero processo. L'ambiente di vuoto è fondamentale per prevenire la contaminazione da parte dell'aria e per controllare la pressione, che influenza il comportamento dei gas.

Il Sistema di Erogazione dei Gas

Questa rete di tubi, valvole e controllori di flusso di massa fornisce i gas precursori nella camera con estrema precisione. La capacità di controllare la miscela di gas è fondamentale per controllare le proprietà del materiale finale.

La Fonte di Energia

Per guidare la reazione chimica, è necessaria una fonte di energia. Questa è più comunemente un sistema di riscaldamento per il substrato, ma esistono altri metodi, come l'utilizzo di un plasma (come nella CVD potenziata da plasma o PECVD), generato da una scarica a microonde.

Comprendere i Compromessi

Sebbene potente, la CVD non è una soluzione universale. Comprendere i suoi vantaggi e i suoi limiti è fondamentale per prendere decisioni ingegneristiche informate.

Il Vantaggio: Purezza e Conformità Senza Paragoni

Poiché la CVD costruisce un materiale a partire dai suoi componenti chimici fondamentali, può raggiungere una purezza e una qualità cristallina eccezionali. Eccelle anche nel creare rivestimenti conformi, il che significa che il film ha uno spessore uniforme anche su superfici complesse e non piane.

La Sfida: Alte Temperature e Complessità

La CVD termica tradizionale richiede spesso temperature molto elevate, che possono danneggiare substrati sensibili come alcuni componenti elettronici o polimeri. Anche l'attrezzatura è complessa e costosa da acquistare e utilizzare.

Il Pericolo: Manipolazione dei Precursori

Molti gas precursori utilizzati nella CVD sono altamente tossici, infiammabili o corrosivi. Ciò richiede rigorosi protocolli di sicurezza e attrezzature di manipolazione specializzate, aumentando la complessità operativa e i costi.

Fare la Scelta Giusta per la Tua Applicazione

La scelta di un metodo di deposizione dipende interamente dai requisiti tecnici e dai vincoli commerciali del tuo progetto.

- Se la tua attenzione principale è la massima purezza del materiale e la struttura cristallina: La CVD è spesso la scelta superiore per applicazioni esigenti come la produzione di wafer semiconduttori o film di diamante sintetico.

- Se la tua attenzione principale è il rivestimento uniforme di forme 3D complesse: La capacità della CVD di depositare un film conforme la rende ideale per componenti come sensori, dispositivi MEMS e parti interne.

- Se la tua attenzione principale è la produzione ad alto volume sensibile ai costi su forme semplici: Devi valutare le alte prestazioni della CVD rispetto al costo potenzialmente inferiore e alla maggiore produttività di alternative come la deposizione fisica da fase vapore (PVD) o lo sputtering.

Comprendere il principio della CVD lo trasforma da un processo a scatola nera a un potente strumento per l'ingegneria dei materiali di precisione.

Tabella Riassuntiva:

| Fase del Processo CVD | Azione Chiave | Scopo |

|---|---|---|

| 1. Introduzione del Gas | I gas precursori entrano nella camera. | Fornire gli elementi chimici per il film. |

| 2. Trasporto del Gas | I gas fluiscono verso il substrato. | Garantire una fornitura uniforme alla superficie. |

| 3. Reazione Superficiale | I precursori si decompongono sul substrato riscaldato. | Attivare la reazione chimica per la deposizione. |

| 4. Crescita del Film | Il materiale solido si deposita strato dopo strato. | Costruire un film sottile uniforme e di alta purezza. |

| 5. Rimozione dei Sottoprodotti | I rifiuti gassosi vengono pompati fuori. | Mantenere la purezza del film e il controllo del processo. |

Pronto a Ingegnerizzare Materiali Superiori con Deposizione di Precisione?

Comprendere il principio della CVD è il primo passo. Implementarlo con successo richiede un sistema a forno progettato per un controllo esatto, affidabilità e sicurezza.

Le soluzioni per forni ad alta temperatura avanzati di KINTEK sono progettate per soddisfare le rigorose esigenze dei processi CVD. Forniamo le piattaforme termiche robuste e personalizzabili necessarie per ottenere la purezza senza pari e i rivestimenti conformi che la CVD promette.

La nostra esperienza può aiutarti a:

- Ottenere la Massima Purezza: Sfrutta il nostro preciso controllo della temperatura per film cristallini di alta qualità.

- Rivestire Geometrie Complesse: Utilizza le nostre soluzioni di riscaldamento uniforme per rivestimenti conformi perfetti su parti 3D.

- Scalare il Tuo Processo: Dalla R&S alla produzione, i nostri forni offrono l'affidabilità richiesta per applicazioni esigenti.

Esplora la nostra linea di prodotti, inclusi Forni a Tubo, Forni a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD specializzati, tutti supportati da profonde capacità di personalizzazione per soddisfare le tue esigenze sperimentali uniche.

Discutiamo di come possiamo alimentare la tua prossima svolta. Contatta KINTEL oggi stesso per una consulenza!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione