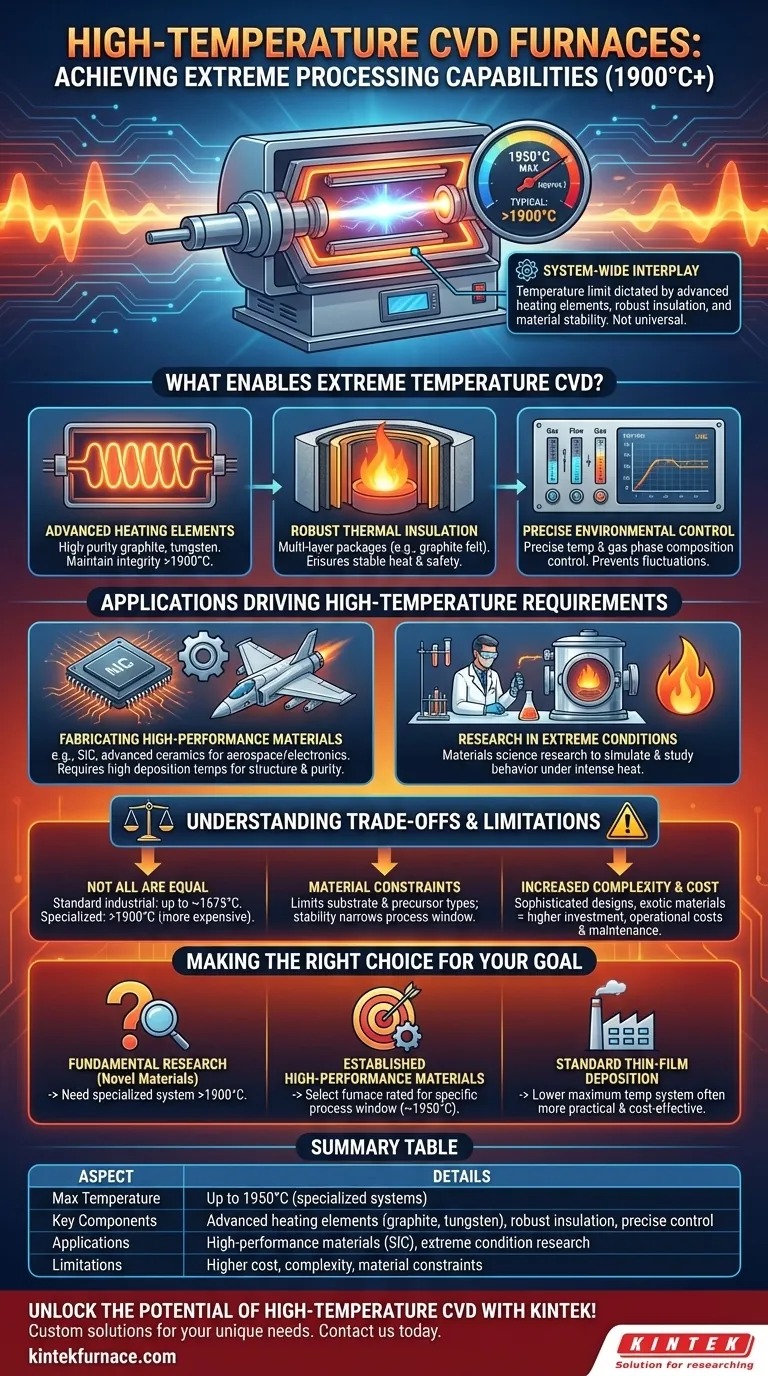

In applicazioni specializzate, i forni a deposizione chimica da fase vapore (CVD) possono operare a temperature estreme, tipicamente raggiungendo oltre i 1900°C. Alcuni sistemi altamente avanzati sono progettati per raggiungere temperature fino a circa 1950°C, consentendo la fabbricazione di materiali di nuova generazione in condizioni di processo severe.

Sebbene i forni CVD specializzati possano operare al di sopra dei 1900°C, questa capacità non è universale. Il vero limite di temperatura è dettato da un'interazione a livello di sistema di elementi riscaldanti avanzati, isolamento robusto e stabilità chimica dei materiali in lavorazione.

Cosa consente il CVD a temperature estreme?

Raggiungere e mantenere temperature prossime ai 2000°C non è un compito semplice. Richiede un forno progettato da zero con componenti specializzati e sistemi di controllo precisi per gestire un ambiente termico così esigente.

Elementi riscaldanti avanzati

Gli elementi riscaldanti standard non possono sopportare queste temperature. I forni CVD specializzati si basano su materiali come grafite ad alta purezza o tungsteno, che mantengono la loro integrità strutturale ed efficienza di riscaldamento ben al di sopra dei 1900°C.

Isolamento termico robusto

Per mantenere un calore stabile e uniforme e proteggere le apparecchiature circostanti, questi forni utilizzano pacchetti di isolamento multistrato realizzati in feltro di grafite o altri materiali refrattari avanzati. Ciò garantisce efficienza energetica e sicurezza operativa.

Controllo ambientale preciso

L'alta temperatura è solo una parte dell'equazione. Il sistema deve anche fornire un controllo preciso della temperatura e gestire una composizione controllabile della fase gassosa. Ciò previene fluttuazioni di temperatura e garantisce che i gas precursori reagiscano come previsto, il che è fondamentale per creare film sottili uniformi e di alta qualità.

Applicazioni che richiedono temperature elevate

La necessità di temperature così estreme è dettata dalla sintesi di materiali con proprietà eccezionali che non possono essere formati in condizioni normali.

Fabbricazione di materiali ad alte prestazioni

Materiali come alcune ceramiche avanzate, carburo di silicio (SiC) e altri compositi per l'industria aerospaziale o l'elettronica di potenza richiedono temperature di deposizione estremamente elevate per ottenere la struttura cristallina e la purezza desiderate.

Ricerca in condizioni estreme

Questi forni sono strumenti inestimabili per la ricerca sui materiali. Consentono agli scienziati di simulare ambienti estremi e studiare come i materiali si comportano e si formano in condizioni di calore intenso e pressione controllata.

Comprendere i compromessi e le limitazioni

Sebbene impressionanti, queste capacità di alta temperatura comportano vincoli significativi che devono essere compresi prima di selezionare un sistema.

Non tutti i forni CVD sono uguali

È fondamentale distinguere tra forni standard e specializzati. Molti sistemi CVD industriali operano a temperature massime inferiori, con alcuni che raggiungono i 1675°C. La capacità di superare i 1900°C è una caratteristica di apparecchiature altamente specializzate, e spesso più costose.

Vincoli di materiale e processo

Il calore estremo limita i tipi di substrati e gas precursori che possono essere utilizzati. Molti materiali non sono stabili a queste temperature, il che restringe significativamente la finestra di processo. La scelta del forno dipende fondamentalmente dal materiale in lavorazione.

Maggiore complessità e costo

I forni in grado di raggiungere queste temperature richiedono design più sofisticati, materiali esotici e sistemi di sicurezza avanzati. Ciò si traduce in un investimento iniziale più elevato, maggiori costi operativi e protocolli di manutenzione più impegnativi.

Fare la scelta giusta per il tuo obiettivo

La scelta di un forno richiede di abbinare la sua capacità termica al tuo specifico materiale e agli obiettivi di processo.

- Se il tuo obiettivo principale è la ricerca fondamentale su nuovi materiali: Probabilmente avrai bisogno di un sistema specializzato in grado di raggiungere o superare i 1900°C per esplorare la sintesi in condizioni estreme.

- Se il tuo obiettivo principale è la produzione di materiali ad alte prestazioni consolidati: Seleziona un forno specificamente valutato per la finestra di processo nota di quel materiale, che potrebbe richiedere temperature prossime ai 1950°C.

- Se il tuo obiettivo principale è la deposizione standard di film sottili: Un forno con una temperatura massima inferiore è spesso più pratico, affidabile ed economico per la tua applicazione.

In definitiva, la capacità di temperatura del forno è uno strumento critico che deve essere allineato con precisione ai tuoi obiettivi di scienza dei materiali.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Temperatura Max | Fino a 1950°C per sistemi specializzati |

| Componenti chiave | Elementi riscaldanti avanzati (es. grafite, tungsteno), isolamento robusto (es. feltro di grafite), controllo ambientale preciso |

| Applicazioni | Fabbricazione di materiali ad alte prestazioni (es. SiC, ceramiche avanzate), ricerca in condizioni estreme |

| Limitazioni | Costo più elevato, maggiore complessità, vincoli di stabilità del materiale |

Sblocca il potenziale del CVD ad alta temperatura per il tuo laboratorio con KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e una produzione interna, forniamo soluzioni avanzate come sistemi CVD/PECVD, forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, su misura per le tue esigenze uniche. La nostra profonda personalizzazione garantisce prestazioni precise per la scienza dei materiali e le applicazioni industriali. Contattaci oggi per discutere come i nostri forni possono elevare la tua ricerca e produzione!

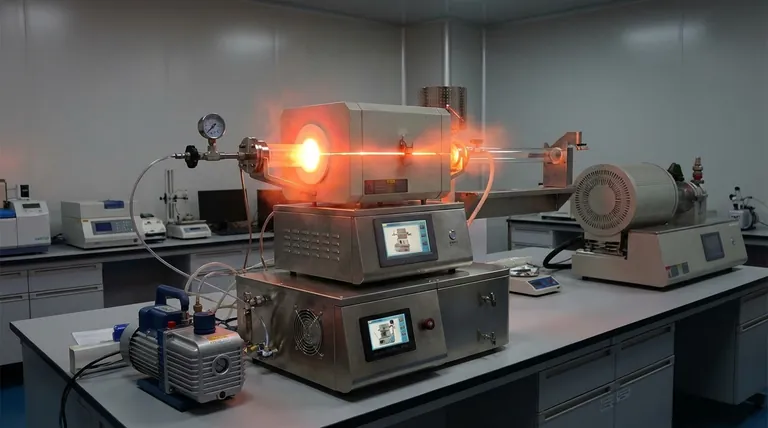

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali opzioni di personalizzazione sono disponibili per i forni tubolari CVD? Personalizzate il vostro sistema per una sintesi di materiali superiore

- In che modo il sistema di controllo del gas in un forno tubolare CVD ne migliora la funzionalità?Ottimizzare la deposizione di film sottili

- Qual è un sottotipo comune di forno CVD e come funziona? Scopri il forno a tubo CVD per film sottili uniformi

- Come un forno tubolare CVD raggiunge un'elevata purezza nella preparazione dei mezzi di gate? Domina il Controllo di Precisione per Film Impeccabili

- In che modo la sinterizzazione nel forno a tubo CVD migliora la crescita del grafene? Ottenere una cristallinità superiore e un'alta mobilità elettronica