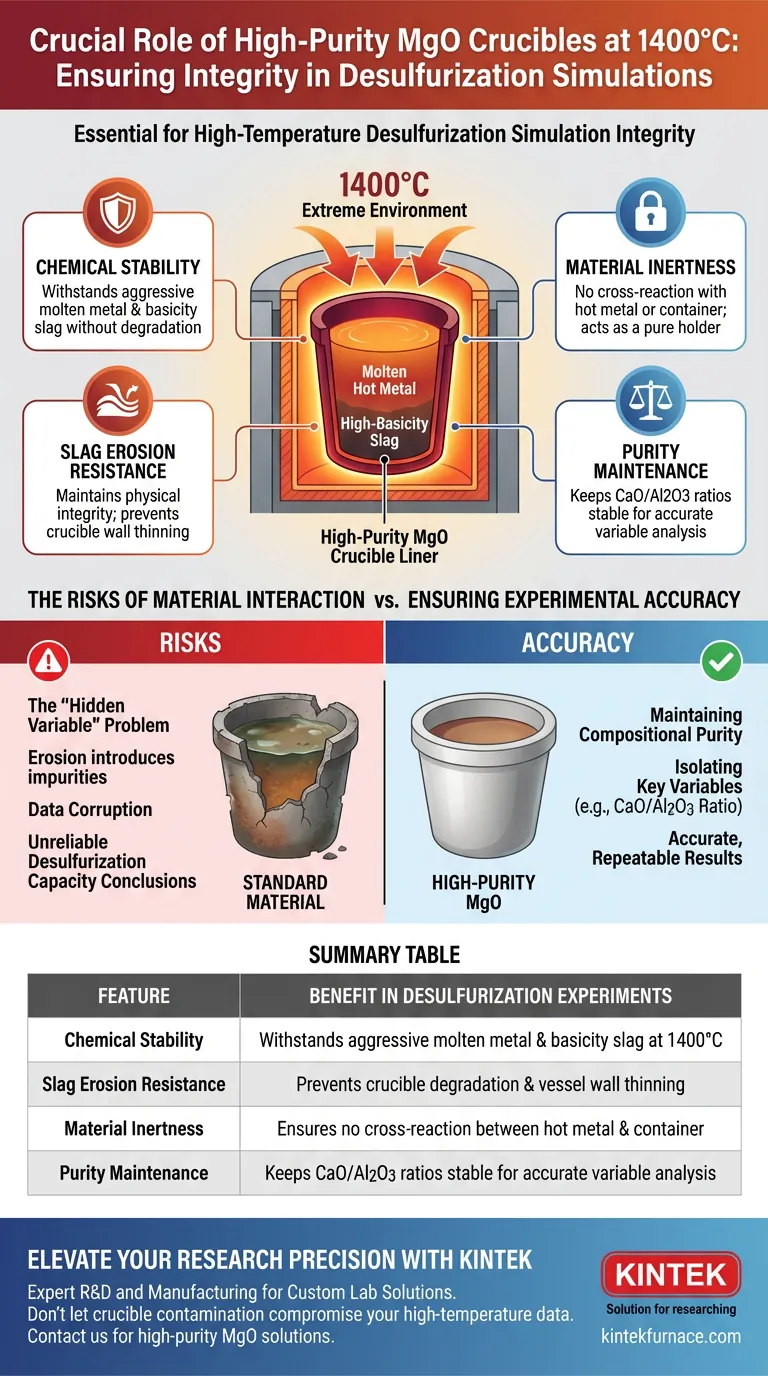

Sono rigorosamente richiesti crogioli di ossido di magnesio (MgO) ad alta purezza per garantire l'integrità dei dati nelle simulazioni di desolforazione ad alta temperatura a 1400°C. La loro funzione principale è fornire un'eccezionale stabilità chimica e resistenza all'erosione della scoria, impedendo al recipiente stesso di reagire con il metallo fuso caldo o la scoria ad alta basicità. Questo isolamento è fondamentale per prevenire la contaminazione della composizione chimica della scoria durante l'esperimento.

La scelta del crogiolo non riguarda solo il contenimento strutturale; riguarda l'isolamento chimico. L'uso di un rivestimento in MgO garantisce che la composizione della scoria rimanga inalterata, consentendo di attribuire le variazioni nella capacità di desolforazione esclusivamente alle variabili sperimentali, come il rapporto CaO/Al2O3.

Il Ruolo Critico della Stabilità Chimica

Resistenza ad Ambienti Estremi

A 1400°C, i materiali standard spesso cedono a causa della natura aggressiva dei metalli fusi. I crogioli di MgO ad alta purezza possiedono un'eccellente stabilità chimica in grado di sopportare queste condizioni termiche senza degradarsi.

Resistenza all'Erosione della Scoria

Le scorie di desolforazione ad alta basicità sono altamente corrosive per molti materiali refrattari. I rivestimenti in MgO sono selezionati specificamente per la loro capacità di resistere all'erosione della scoria, mantenendo la loro integrità fisica durante tutta la simulazione.

Prevenzione delle Reazioni Incrociate

La validità dell'esperimento dipende dall'inerzia del contenitore. L'MgO previene le reazioni chimiche tra il metallo fuso caldo e la parete del crogiolo. Ciò garantisce che il recipiente agisca solo come contenitore, non come partecipante al processo chimico.

Garantire l'Accuratezza Sperimentale

Mantenimento della Purezza Composizionale

Affinché una simulazione sia valida, la chimica della scoria deve essenzialmente rimanere costante rispetto agli input esterni. Un crogiolo di MgO garantisce che la composizione chimica della scoria di desolforazione non venga contaminata dalla dissoluzione del materiale refrattario.

Isolamento delle Variabili Chiave

I ricercatori devono spesso valutare come parametri specifici, come il rapporto CaO/Al2O3, influenzino le prestazioni. Se il crogiolo reagisce con la scoria, altera questo rapporto in modo imprevedibile. L'MgO consente una valutazione accurata della capacità di desolforazione mantenendo stabile l'ambiente di base.

I Rischi dell'Interazione Materiale

Il Problema della "Variabile Nascosta"

Una comune insidia nelle simulazioni metallurgiche è la mancata considerazione del contenitore come fonte di errore. Se venisse utilizzato un materiale meno stabile, il crogiolo si eroderebbe e introdurrebbe impurità nella massa fusa.

Corruzione dei Dati

Quando il contenitore reagisce con la scoria, i dati risultanti riflettono una miscela dell'esperimento previsto e del crogiolo in dissoluzione. Ciò rende sospette o del tutto invalide eventuali conclusioni riguardanti la capacità di desolforazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire che le tue simulazioni ad alta temperatura producano risultati validi e pubblicabili, allinea la tua selezione di materiali con le tue specifiche esigenze analitiche:

- Se il tuo obiettivo principale è la Purezza Chimica: Utilizza MgO ad alta purezza per evitare che il contenitore alteri chimicamente il metallo fuso caldo o la scoria.

- Se il tuo obiettivo principale è l'Analisi delle Variabili: Affidati all'MgO per garantire che le variazioni osservate nelle prestazioni siano dovute al rapporto CaO/Al2O3, non all'erosione del crogiolo.

Seleziona rivestimenti in MgO per trasformare il tuo crogiolo da una potenziale variabile a una costante affidabile.

Tabella Riassuntiva:

| Caratteristica | Beneficio negli Esperimenti di Desolforazione |

|---|---|

| Stabilità Chimica | Resiste a metallo fuso aggressivo e scoria basica a 1400°C |

| Resistenza all'Erosione della Scoria | Previene il degrado del crogiolo e l'assottigliamento delle pareti del recipiente |

| Inerzia del Materiale | Garantisce nessuna reazione incrociata tra metallo caldo e contenitore |

| Mantenimento della Purezza | Mantiene stabili i rapporti CaO/Al2O3 per un'analisi accurata delle variabili |

Eleva la Precisione della Tua Ricerca con KINTEK

Non lasciare che la contaminazione del crogiolo comprometta i tuoi dati ad alta temperatura. KINTEK fornisce soluzioni di MgO ad alta purezza progettate per resistere agli ambienti metallurgici più corrosivi.

Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum, CVD e altri forni da laboratorio ad alta temperatura, tutti personalizzabili per le tue esigenze sperimentali uniche. Sia che tu stia analizzando la capacità di desolforazione o testando nuove composizioni di scoria, la nostra attrezzatura garantisce che i tuoi risultati siano accurati e ripetibili.

Pronto a ottimizzare i tuoi processi termici? Contattaci oggi per trovare la tua soluzione di laboratorio personalizzata.

Guida Visiva

Riferimenti

- Jyun-Ming Shen, Weite Wu. Effects of Different CaO/Al2O3 Ratios on the Phase Composition and Desulfurization Ability of CaO-Based Desulfurizers in Hot Metal. DOI: 10.3390/met14030363

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno a muffola da 1400℃ per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1200℃ per laboratorio

Domande frequenti

- Come viene mantenuta l'accuratezza della misurazione per i pirometri a infrarossi? Padroneggiare l'igiene ottica per i fusi metallici ad alta temperatura

- Come fa una pressa idraulica da laboratorio ad alta precisione a garantire la coerenza strutturale? Padronanza dei corpi verdi ceramici

- Qual è lo scopo della pulizia dei substrati di MgO per la crescita di ScN? Ottimizza la qualità del tuo film epitassiale

- Perché la manipolazione dei campioni ad alte temperature è un rischio per il tubo del forno in allumina?Rischi e soluzioni principali

- Quali sono i vantaggi tecnici dell'utilizzo di crogioli di ZrO2? Migliora l'accuratezza della fusione con il diossido di zirconio

- Quale ruolo svolgono i crogioli ceramici nelle fasi iniziali del rivestimento? Garantire la fusione di metalli ad alta purezza oggi

- Perché è necessario un crogiolo di corindone per la sinterizzazione del minerale di manganese a 1200 °C? Garantire risultati di elevata purezza

- Perché è necessario un processo di sinterizzazione utilizzando un forno da laboratorio per i dischi Li6PS5Cl? Aumenta la conduttività e la densità